طراحی میکروپایل یا ریزشمع از دیدگاه آیین نامه FHWA

میکروپایل یا ریزشمع

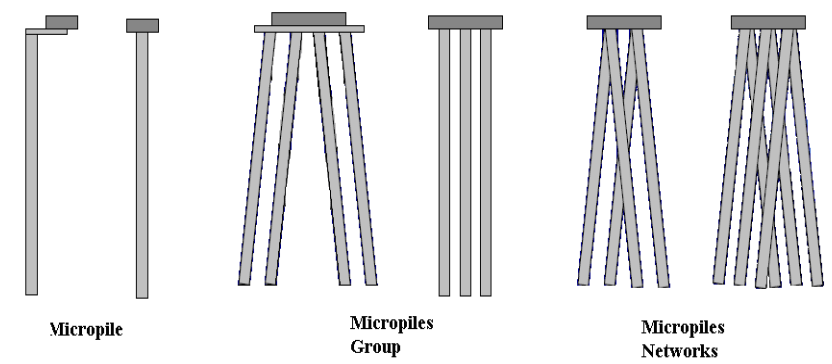

برای بهسازی خاک های مسئله دار نظیر خاک های سست با قابلیت باربری کم، نشست پذیری زیاد، خاک های دستی و غیره استفاده از المان ای باربر در خاک می تواند گزینه مناسبی باشد. معمولن طراحی ریزشمع ها یا میکروپایل ها با قطر ۷۵ تا ۲۵۰ میلیمتر و معمولا از جنس فولاد و بتن هستند. که غالبا با تسلیح فولادی سبک و تزریق دوغاب سیمان همراه می باشند. میکروپایل ها علاوه بر آنکه به عنوان یک المان باربر و مقاوم در برابر نشست عمل می کنند، به دلیل تزریق دوغاب در خاک، سبب بهبود مشخصات مکانیکی، مقاومتی و رفتاری خاک اطراف نیز می گردند.

ریزشمع ها با انتقال بارهای دینامیکی و استاتیکی سازه به لایه های مقاوم تر زمین، به عنوان یک المان باربر و مقاوم در برابر نشست عمل می کنند. به دلیل قطر کم میکروپایل درصد عمده انتقال بار از طریق اصطکاک بین جدار ریزشمع و خاک اطراف انجام می شود و عموما از مقاومت نوک آن صرف نظر می گردد.

به طور کلی کاربرد ریزشمع یا میکروپایل های با مقاومت بالا در مهندسی ژئوتکنیک مشتمل بر استفاده در بستر پی سازه ها می باشد. اخیرا به کارگیری ریزشمع ها جهت پایدارسازی شیب ها و ساخت دیواره های نگهبان نیز گسترش یافته است و ریزشمع ها در تامین باربری ستون های روی پی و انتقال بار به لایه های عمیق تر مورد توجه واقع شده است.

عوامل موثر در انتخاب ریزشمع یا میکروپایل

- شرایط فیزیکی

محدودیت های دسترسسی در نواحی دورافتاده

نزدیکی به ساختمان های موجود

محدودیت سقف

- شرایط زیرزمینی

شرایط زمین شناسی دشوار

وجود خاک های دستی

- شرایط محیطی

نواحی حساس به لرزش و صدا

خاک های پرخطر یا آلوده

- سازگاری با سازه های موجود

- محدودیت ریزشمع ها

- شرایط اقتصادی

کاربرد های ریزشمع یا میکروپایل

- بهبود خواص خاک

- افزایش ظرفیت باربری فشاری، تامین باربری کششی و افزایش باربری جانبی

- کاهش نشست به ویژه در پی سازه های موجود و مقاوم سازی

- مقابله با نیروهای بالابرنده و نیروهای ناشی از زلزله و باد

- جلوگیری از لرزش در سازه های نظیر پل ها و سازه های در معرض نیروهای دینامیکی

- مهاربندی و تقویت پی سازه های حایل و نگهدارنده شیب ها

- حفاظت شیمیایی بخش های مدفون سازه ها

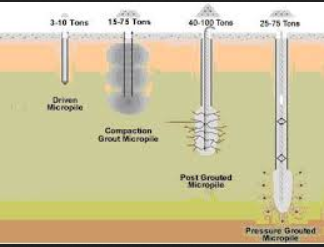

طبقه بندی بر اساس روش اجرا

ریزشمع ها یا میکروپایل ها طبق آیین نامه FHWA به ۴ دسته تقسیم می شوند:

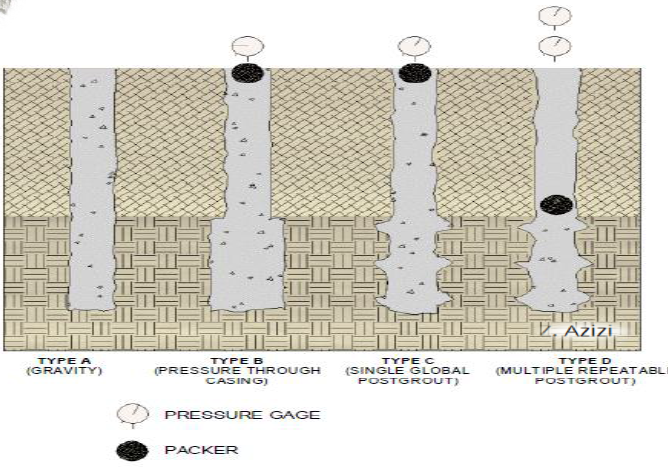

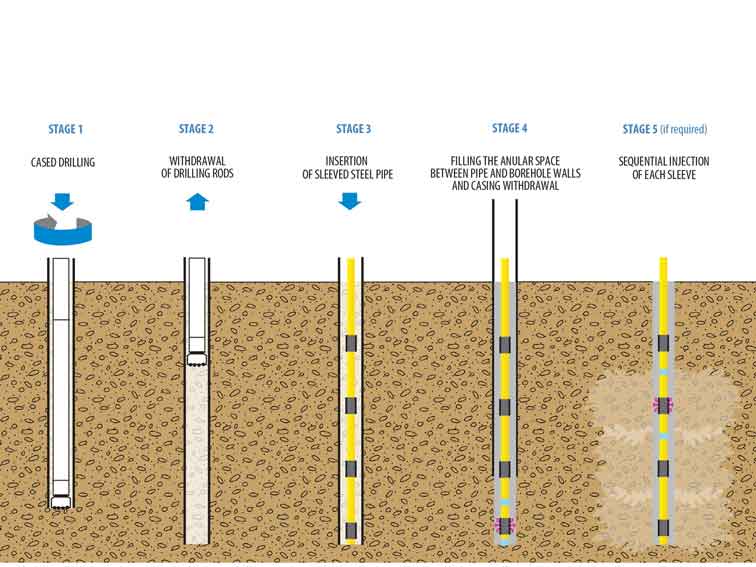

نوع A: در این روش اجرا، دوغاب تحت وزن خود در محل قرار میگیرد.

نوع B: در این روش دوغاب سیمان، پس از خارج شدن غلاف فولادی خفاری از گمانه، تحت فشار به داخل گمانه تزریق می شود. فشار معمولا بین تا مگاپاسکال تغییر می کند و بایستی به گونه ای باشد که مانع از شکست هیدرولیکی گردد.

نوع C: یک فرایند دو مرحله را نشان می دهد که در آن ابتدا دوغاب سیمان تحت وزن خودش در داخل حفره قرار میگیرد (همانند نوع A) سپس قبل از سخت شدن دوغاب اولیه (بعد از حدود تا دقیقه)، همان نوع دوغاب از طریق لوله های تزریق مشبک و بدون استفاده از پکر، در محل تماس دوغاب با زمین و در فشار حداقل مگاپاسکال تزریق می شود. این نوع میکروپایل فقط در فرانسه استفاده می شود و به روش IGU موسوم است.

نوع D: یک فرایند دو مرحله ای از تزریق مشابه نوع C، اما با تغییراتی در مرحله دوم می باشد. ابتدا دوغاب سیمان یکنواخت تحت وزن خودش مانند نوع A و C و یا تحت فشار مانند نوع B در حفره قرار می گیرد. بعد از سخت شدن دوغاب اولیه، دوغاب بعدی از طریق لوله های تزریق مشبک تحت فشار ۲ تا ۸ مگاپاسکال تزریق می شود. در این روش از پکر استفاده می شود تا در صورت نیاز بتوان سطوح خاص را چندین مرتبه اصلاح نمود. این نوع شمع که در فرانسه به روش IRS مرسوم است، به طور گسترده در سایر کشورها نیز مورد استفاده قرار می گیرد.

مروری بر مبانی محاسباتی میکروپایل:

بنا به آیین نامه FHWA اصول محاسبات مهندسی و طراحی میکروپایل تابع نوع کاربری و نحوه رفتار آن می باشد. در شرایطی که میکروپایل ها با هدف تحکیم و بهسازی بستر پی سازه ها مورد استفاده قرار می گیرند، محاسبات فنی طراحی میکروپایل مشابه مجاسبات شمع های متداول است. این محاسبات مبتنی بر سه بخش زیر است:

- طرح سازه ای Structual Design

- طرح ژئوتکنیکی Geotechnical Design

- کنترل برش پانچ Cone Shear

- در طرح سازه ای: ظرفیت باربری المان های میکروپایل مشتمل بر جدار فولادی، آرماتور تسلیح و دوغاب سیمان محاسبه می شود که این ظرفیت می بایست با ضریب اطمینان مناسبی بالاتر از بار وارده بر میکروپایل باشد.

- در طرح ژئوتکنیکی: مقاومت اصطکاکی جداره میکروپایل با خاک اطراف مجاسبه می گردد که می بایست این مقاومت اصطکاکی با ضریب اطمینان مناسبی بالاتر از بار وارده باشد تا امکان جدایی میکروپایل از خاک قبل از وقوع تسلیم عوامل مسلح کننده میسر نگردد.

- در گام نهایی طرح: با توجه به این امر که میکروپایل ها دارای بار متمرکز زیاو و قطر ک.چک بوده و برش پانچ با توجه به سربارهای وارده محتمل می باشد، کنترل مقاومت در برابر برش پانچ که منتهی به ارائه طرح فلنج مناسب می گردد، انجام می گیرد.

کنترل کیفیت عملکرد میکروپایل

برای اطمینان از اینکه ریزشمع ها قابلیت تحمل بار طراحی در نظر گرفته شده را بدون جابجایی اضافی و با ضریب اظمینان کافی در طول عمر خدمت خود دارا می باشند، آزمایش بارگذاری صحرایی بر روی میکروپایل ها انجام می گیرد. در تمامی آزمایش های بارگذاری مقاصد زیر مدنظر می باشند:

۱.رسیدن به یک بار ماکزیمم از پیش تعیین شده

۲.رسیدن به جابجایی محوری از پیش تعیین شده

۳.رسیدن به آستانه خزش از پیش تعیین شده

آزمایش های بارگذاری به ۴ دسته کلی تقسیم می شوند:

- آزمایش نهایی

بارگذاری تا مرحله ایجاد گسیختگی (بدون افزایش بار، تغییرمکان ها افزایش می یابد) بین خاک و دوغاب ادامه می یابد.

- آزمایش تایید

برای کنترل اینکه آیا متد اجرا قابلیت تامین مقاومت باند درنظر گرفته شده را دارد، انجام می گیرد. بزرگی بار آزمایش با توجه به ضریب اطمینان در نظر گرفته شده تعیین می گردد.

- آزمایش اثبات

معمولا بر روی درصدی از ریزشمع ها (حدود ۵ درصد) انجام می شود. این آزمایش ها به صورت افزایش بار مرحله ای تا رسیدن به درصدی از بار طراحی اجرا می گردند.

- آزمایش خزش

شامل اندازه گیری میزان جابجایی، در بار ثابت و در فصول زمانی مشخص است. حداکثر تغییرمکان حدود ۲ میلیمتر در هر مرحله زمانی، معیار پذیرش محسوب می شود.

آزمایش های مختلفی برای کنترل طراحی، اجرا و عملکرد ریزشمع یا میکروپایل ها قابل انجام است که از آن جمله می توان به موارد زیر اشاره نمود:

- آزمایش بارگذاری فشاری میکروپایل

- آزمایش بارگذاری کششی ریزشمع

- آزمایش بارگذاری جانبی ریزشمع

آزمایش بارگذاری فشاری ریزشمع

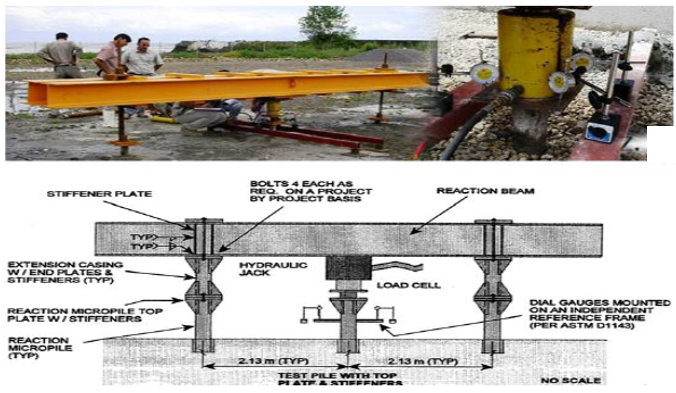

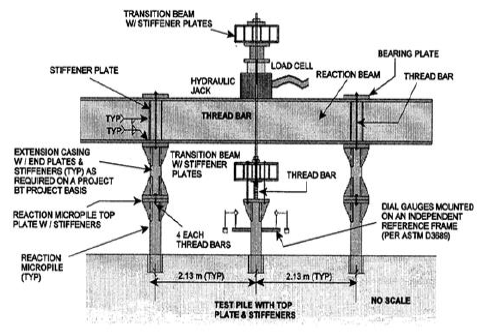

میکروپایل هایی که حداقل ۲۸ روز از زمان تزریق آن ها گذشته باشد، به صورت فشاری با استفاده از جک بارگذاری تحت اعمال بار فشاری قرار می گیرند. این آزمایش با استفاده از تیر بارگذاری صورت می گیرد. مطابق استاندارد ASTM-D1143 آزمایش انجام و پس از بارگذاری منحنی بارگذاری نشست ترسیم می گردد.

آزمایش بارگذاری کششی میکروپایل

این آزمایش به صورت مستقل و یا به وسیله ریزشمع های بکار رفته به عنوان عکس العمل تیر تکیه گاهی در آزمایش فشاری انجام می شود. نتیجه این آزمایش بررسی رفتار مقاومتی و تغییرشکل پذیری کششی ریزشمع می باشد.

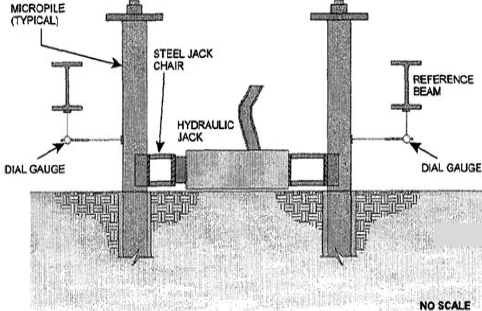

آزمایش بارگذاری جانبی میکروپایل

این آزمایش جهت ارزیابی رفتار جانبی ریزشمع ها در آیین نامه FHWA انجام می گردد. در این آزمایش معمولا از دو ۲ میکروپایل کنار هم استفاده می شود.

یک پاسخ