در این سری از مقالات سایت به بررسی روش های بهسازی خاک برای مقابله با روانگرایی پرداخته می شود. در سری قبل به بررسی روش تراکمی پرداخته شد. در این مقاله به بررسی روش های فیزیکی و شیمیایی شامل اختلاط خاک ، اختلاط عمیق خاک (Deep Soil Mixing) پرداخته می شود.

۱-اختلاط خاک [۱]

۱-۱ مقدمه

اختلاط خاک به منظور بهسازی عمیق آن، روش هایی از بهسازی خاک را شامل می شود که در آنها برای اصلاح در جای مشخصات خاک بدون حفاری یا برداشت آن یک سری مواد شیمیایی (واکنشگر) در عمق با خاک مخلوط می شوند.

جنبه های مکانیکی اختلاط این مواد با خاک برجا، این روش بهسازی خاک را از سایر روش ها متمایز می کند.

این دسته از روش های بهسازی خاک را می توان برای کارهای زیر مورد استفاده قرار داد:

توقف آب زیرزمینی

نگهداری گود

پایدارسازی خاک

کاهش نشست

تقویت پی

مقابله با روانگرایی

تثبیت خاک های آلوده

پایدارسازی عمیق خاک در سرتاسر دنیا تحت نام های مختلفی که بسیاری از آنها تجاری هستند، انجام می شود.

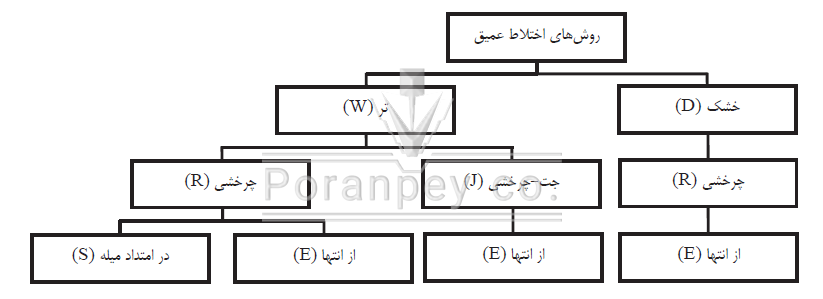

اگرچه مفهوم پایه و روش کار همه آنها مشابه است، اما به طور کلی می توان خاک مخلوط حاصل و اهداف برنامه اختلاط خاک را با استفاده از یک سری حروف مخفف قراردادی به صورت زیر تقسیم بندی کرد:

روش تزریق مواد افزودنی یا چسبنده:

از حرف (W) برای تزریق تر و از حرف (D) برای تزریق خشک استفاده می شود.

روش اختلاط مواد افزودنی:

چنانچه اختلاط با کمک انرژی چرخشی تسهیل شود از حرف (R) و در صورت کاربرد جریان تحت فشار از حرف (J) استفاده می شود.

محل انجام اختلاط:

اگر نزدیک ابزار حفاری باشد از حرف (E) و چنانچه در امتداد میله حفاری و در فاصله قابل توجهی بالای مته ها باشد، از حرف (S) استفاده می شود.

مطابق طبقه بندی نشان داده شده در شکل ۱، روش های اختلاط خاک را می توان در چهار گروه کلی زیر قرار داد:

WRS

WRE

WJE

DRE

همان گونه که در این شکل مشاهده می شود هیچ روشی در گروه های DRS، DJE و DJS قرار نمی گیرد. چرا که روش های تزریق خشک تنها قابلیت اختلاط در انتها با فشارهای نسبتا پایین و از طریق هوای فشرده را دارند.

روشهای تحت فشار تنها شامل اختلاط از انتها میباشند و در نتیجه گروه WJS وجود ندارند.

سه گروه نخست که تحت عنوان روش های اختلاط عمیق شناخته می شوند، اشاره به روش های اختلاط تر یک یا چند مته ای بلوکی یا دیواری دارند که به منظور بهسازی پی و تثبیت انواع خاک در ابعاد بزرگ ایجاد شده اند.

واکنش گرهای اصلی در این روش ها دوغاب های با پایه سیمان هستند.

از میان روش های گروه آخر می توان به ستون های آهکی و آهکی-سیمانی اشاره کرد. این روش اختلاط خشک تک مته ای برای تثبیت و تسلیح خاک های چسبنده به کار می رود.

با توجه به این نکته که استعداد روانگرایی خاک های دانه ای بسیار بالاتر از خاک های چسبنده می باشد، در این راهنما دسته ی دوم روش های بهسازی خاک مورد بررسی قرار نمی گیرد.

۱-۲ ملاحظات طراحی

مشابه با دیگر فناوری های نوظهور، کاربردهای پایدارسازی عمیق خاک نیز با اتمام هر پروژه در حال گسترش است.

در این بخش کاربردهای این روش، مزایا و معایب محدودیت ها، انواع خاک های قابل کاربرد و گام های مورد نیاز برای انجام امکان سنجی مورد بحث قرار می گیرد.

۱-۳ مزایا:

DMM [۳] را می توان برای کارهای دریایی تا عمق ۷۰ متر و برای عملیات خشکی تا ۳۰ متر انجام داد.

این روش از دیدگاه تئوری و شیوه اجرا برای بیشتر شرایط زیرسطحی، از زمین های سست گرفته تا خاک های متراکم تر و برای محدوده وسیعی از مصالح شامل رس خمیری تا ماسه و شن حاوی قلوه سنگ قابل کاربرد است.

از آنجایی که DMM از خاک موجود در ساختگاه استفاده می کند، می تواند نسبت به روش های برداشت و جایگزینی اقتصادی تر باشد. مشکلات مربوط به دفع مواد زاید به طور قابل توجه و متناسب با درصد مواد افزودنی مورد استفاده و میزان رطوبت خاک برجا کاهش می یابد.

در DMM نیاز به انجام عملیات پرهزینه ی آب گیری[۲] نیست.

اجرای این روش شبیه به یک روند حفاری است و صدا و ارتعاش ایجاد نخواهد کرد. در نتیجه یک روش اجرایی ایده آل در مناطق حساس به صدا و ارتعاش است.

با توجه به استفاده از متدهای چند محوری و به کارگیری خاک برجا، سرعت اجرای دیوار نسبت به دیوارهای دوغاب بتنی یا دیگر دیوارهای زیرزمینی بیشتر است.

۱-۴ معایب / محدودیت ها:

هزینه نسبتا بالای سرهم بندی و باز کردن قطعات نگهدارنده متدهای چندگانه و یا مته های با قطر بزرگ به علاوه هزینه مخلوط کن های کمکی همراه، سبب غیر اقتصادی شدن این سیستم برای پروژه های کوچک می شود.

از آنجایی که خاک موجود در ساختگاه باید در روند بهسازی خاک مورد استفاده قرار گیرد، یک برنامه کامل آزمون های ژئوتکنیکی مورد نیاز خواهد بود.

نیازمندی های خاص این برنامه آزمون شامل اخذ نمونه های پیوسته و انجام آزمون های آزمایشگاهی بر روی مخلوط خاک واکنش گر برای تعیین مقادیر اولیه مقاومت، مدول ارتجاعی، نفوذپذیری و یا دیگر پارامترهای طراحی نظیر دوام یخ زدگی-ذوب شدگی در جایی که دیوار خاک مخلوط در معرض شرایط محیطی قرار می گیرد، خواهد بود.

به علاوه، مقاومت خاک مخلوط تابع زمان است که می تواند زمان انجام آزمون های آزمایشگاهی را تا چند ماه افزایش دهد؛ هر چند شاخص مقاومتی متداول مقاومت ۲۸ روزه است.

برای انجام DMM لازم است تاسیسات و شریان های حیاتی زیرسطحی جابجا شوند. همچنین تجهیزات اجرای DMM به ارتفاع آزاد قابل توجهی نیاز دارند.

اگرچه مقدار مواد زاید تولید شده معمولا نسبت به روش های مشابه کمتر است، اما DMM ممکن است بین ۳۰ تا ۱۰۰ درصد حجم خاک، بسته به مشخصات پروژه، تجهیزات، روش های مورد استفاده و مقدار رطوبت برجا، نخاله تولید کند.

دفع نخاله یکی از محدودیتهای این روش است.

در حال حاضر، یکی از محدودیت های این روش که مانع پذیرش گسترده و همگانی آن می شود، نبود مدل های مناسب و خوب توسعه یافته آنالیز و طراحی است.

به علاوه، عدم نمونه گیری و آزمون های کنترل کیفیت استاندارد، بررسی درستی طرح را مشکل و سلیقه ای کرده است.

ب – بررسی امکان اجرای روش

گام نخست در هر پروژه ای شناسایی زیرسطحی است. چنانچه بر اساس پروفیل خاک موجود در ساختگاه، سخت کردن و تثبیت خاک به عنوان یک راه حل مهندسی قابل کاربرد و مناسب در نظر گرفته شود، آنگاه به منظور تعیین عملی بودن روش اعمال شده برای اختلاط خاک، باید یک مطالعه امکان سنجی انجام شود.

شناسایی محلی

در شناسایی محلی باید شرایط سطحی و زیر سطحی در نظر گرفته شود. اجرای روش تثبیت اختلاطی تر مستلزم استفاده از تجهیزات خیلی بزرگ است. در نتیجه، دسترسی محدود به ساختگاه، نواحی کاری کوچک و ناکافی و حضور تجهیزات با ارتفاع زیاد معمولا مانع استفاده از این روش می شوند.

همچنین تاسیسات و موانع زیرزمینی باید مکان یابی، شناسایی و در نهایت جابجا شوند. چنانچه جابجایی آنها امکان پذیر نباشد اتفاقی که ممکن است در مورد شریان های حیاتی رخ دهد به یک راه حل جایگزین برای آن ساختگاه نیاز خواهد بود.

در این روش تثبیت خاک ممکن است درصد قابل توجهی از خاک مورد بهسازی جایگزین شود که این موضوع نیازمند محل ذخیره کافی در داخل ساختگاه پیش از دفع آن به بیرون است.

برنامه شناسایی محلی باید شامل موارد زیر باشد:

ارزیابی نوع خاک (خاک غالب موجود در ساختگاه) وجود هرگونه مانع، وجود مواد آلی و مقدار آن

مقدار رطوبت برجای خاک

تعیین مشخصات مهندسی شامل مقاومت، تراکم پذیری و شاخص طبقه بندی خاک

مشخصات شیمیایی و کانی های موجود در خاک (به منظور بررسی و وجود مصالح پوزولانی)

سطح آب زیرزمینی

ارزیابی قابلیت اجرای روش

به طور کلی یک روش اختلاط خاک در جایی می تواند بیشترین کاربرد را داشته باشد که شناسایی محلی وجود یک پروفیل خاک نرم تا سست بدون هیچ گونه مانعی تا عمق حدود ۳۰ متر را نشان دهد.

به علاوه نباید محدودیتی برای فاصله ی آزاد بالاسری وجود داشته باشد و نیز برای اصلاح حجم زیاد خاک نرم نیاز به یک فناوری نسبتا بدون ارتعاش است.

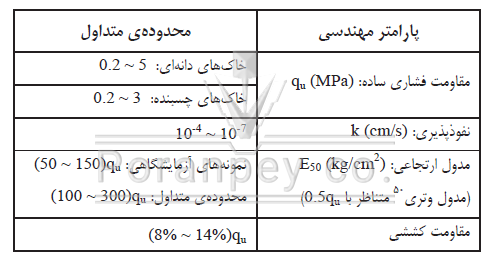

از لحاظ پارامترهای مهندسی به دست آمده برای خاک بهسازی شده، ادبیات فنی نشان می دهد که با انجام اختلاط تر می توان مقاومت فشاری ساده ای (تک محوری) در محدوده (۲/۰ تا ۵ مگاپاسکال) برای خاک های دانه ای و (۲/۰ تا ۳) مگا پاسکال برای خاک های چسبنده به دست آورد.

جدول (۱) خلاصه ای از محدوده پارامترهای مهندسی پیش بینی شده را که می توان با روش های اختلاط خاک به دست آورد، نشان می دهد.

باید به این نکته توجه کرد که محدوده وسیع مقادیر پارامترهای اصلاح شده تابعی از نوع خاک ساختگاه، تجهیزات مورد استفاده برای اختلاط و مقدار رطوبت برجا است.

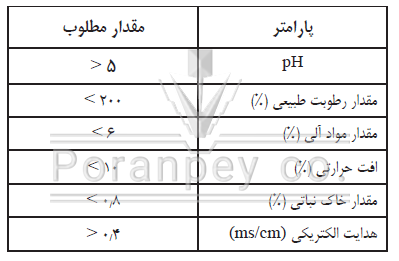

لازم به ذکر است که برخی پارامترهای شیمیایی به طور قابل توجهی مانع از تثبیت خاک با سیمان می شوند. محدودیت های شیمیایی خاک در جدول (۲) خلاصه شده است.

برای خاک های خارج از این محدوده، با افزودن برخی تثبیت کننده ها و مواد افزودنی خاص، تثبیت در ترازهای پایین تر مقاومتی امکان پذیر است.

آزمون های مقدماتی

با توجه به محدوده وسیع پارامترهای مهندسی قابل دستیابی با روش های اختلاط خاک، لازم است یک برنامه آزمون های آزمایشگاهی مقدماتی به منظور تعیین دقیق تر مقدار واکنش گر مورد نیاز و سطوح بهسازی حاصل در نظر گرفته شود. مشخصات فیزیکی و مهندسی کلیدی مصالح مرکب به نوع و درصد واکنشگرهای مورد استفاده و مشخصات خاک برجا بستگی دارد. در طراحی برنامه آزمون های آزمایشگاهی باید کاربری مورد انتظار خاک مخلوط در نظر گرفته شود. برای مثال، طراح باید تعیین کند که آیا مصالح مرکب خاک مخلوط در معرض اثرات تناوبی یخ زدگی-ذوب شدگی قرار خواهد گرفت یا خیر

اجزای یک برنامه آزمون های آزمایشگاهی متداول برای تعیین مقاومت و نفوذپذیری عبارتند از:

انجام آزمایش برای مقادیر مختلف نسبت حجمی آب به واکنش گر؛

انجام آزمایش برای مقادیر مختلف میزان واکنش گر در واحد حجم خاک؛

انجام آزمایش در چندین زمان اختلاط؛

انجام آزمایش با مواد افزودنی مختلف؛

ارایه نتایج آزمون ها به صورت تابعی از زمان

نتایج به دست آمده از آزمون های آزمایشگاهی مقدماتی باید سطوح بهسازی قابل دستیابی را به طور دقیق تری تعیین کرده و اطلاعات قابل توجهی را برای پیشرفت طرح نهایی فراهم کنند.

با این وجود توجه به این نکته ضروری است که متغیرهای کلیدی موجود در قابلیت اختلاط تجهیزات و سرعت نفوذ و بیرون کشیدن آنها را نمی توان با یک آزمون آزمایشگاهی مدل کرد.

ملاحظات زیست محیطی:

هنگامی که روش تثبیت عمیق خاک برای اجرا در پروژه های زیست محیطی به کار می رود، خاک برجا به عنوان بخشی از محصول نهایی مورد استفاده قرار می گیرد؛ در نتیجه، هزینه و پیامدهای حمل نخاله به بیرون ساختگاه کاهش می یابد. برای پروژه های بهسازی ساختگاه، حجم نخاله حاصل در بهترین شرایط متناسب با مقدار مواد افزودنی به کار رفته در مخلوط است.

در بسیاری از موارد، مواد زاید حاصل حاوی درصد بالایی مصالح سیمانی بوده و می توانند برای کارهای ساختمانی مورد استفاده قرار گیرند.

مساله کلیدی که برای کاربردهای روش اختلاط در بهسازی ساختگاه باید حل شود آن است که چه نوع واکنش گر شیمیایی و به چه مقدار به داخل خاک آلوده تزریق شده و با آن مخلوط شود. پاسخ هر دو سوال با انجام آزمون های کارگاهی تعیین می شود.

به این منظور نمونه هایی از خاک موجود در ساختگاه گرفته می شود، مشخصات خاک و مواد آلاینده آنها تحلیل شده و برای مقایسه مشخصات پیش از بهسازی با مقادیر پس از آن مورد آزمایش قرار می گیرند.

پ – کاربردها

روش های اختلاط عمیق تر[۳] (DMM) در اصل برای نگهداری و تقویت سازه ای در ابعاد بزرگ ایجاد شده اند؛ اما همانند بسیاری از روش های بهسازی خاک، مفاهیم و شیوه های اولیه ی اجرا با گذشت زمان گسترش یافته اند تا محدوده وسیعی از کاربردها را پوشش دهند.

۵ کاربرد اصلی شناخته شده برای این گروه از روش های اختلاط عبارتند از :

بهسازی پی

کاهش مخاطرات روانگرایی

دیوارهای نگهبان برای گودها

دیوارهای آب بند

مهار زباله های خطرناک

DMM را می توان برای بهبود مقاومت برشی توده خاک روانگرا و مهار گسترش روانگرایی مورد استفاده قرار داد.

نخستین کاربرد DMM برای کاهش مخاطرات روانگرایی به استفاده از ابزارهای اختلاط چند شاخه ای در سد Jackson Lake در سال ۱۹۸۷ برمی گردد. این سد در سال ۱۹۱۷ از خاکریز هیدرولیکی قرار گرفته بر روی آبرفت و رسوبات یخچالی ساخته شد. تحلیل های لرزه ای انجام شده نشان داد که سد و خاک شالوده آن در طی زلزله طرح اصلاح شده مستعد وقوع روانگرایی خواهند بود.

به منظور کنترل روانگرایی خاک زیر سد، مجموعه ای از سلول های شش وجهی در سرتاسر شالوده ساخته شد تا در صورت وقوع زلزله، خاک را مهار کرده و در نتیجه از گسیختگی برشی جلوگیری کنند.

گزینه های جایگزین متداول برای DMM به منظور کاهش مخاطرات روانگرایی شامل تراکم ارتعاشی و ستون های شنی است.

۱-۵ تجهیزات اجرا و مصالح مناسب

الف – تجهیزات

حضور پیمانکاران مختلف در زمینه اجرای اختلاط عمیق خاک، تنوع تجهیزات، روش های اجرا، واکنشگرها و مواد افزودنی را به دنبال داشته است. مطالب ارایه شده در این بخش عمومی بوده و یک دید کلی از روش ها و تجهیزات متداول اجرا را ارایه می دهد.

DMM با مخلوط کن های تکی یا چند شاخه ای که برای کارهای فراساحل بر روی بارج و برای کار در خشکی بر روی جرثقیل چرخ زنجیره ای نصب می شوند، انجام می شود.

برای کارهای دریایی فراساحل، دستگاه DMM معمولا بیش از دو مخلوط کن دارد و در صورت لزوم می تواند تا هشت ابزار اختلاط داشته باشد. معمولا عملیات اختلاط فراساحل با یک دستگاه کامل نصب شده بر روی بارج انجام می شود. این دستگاه از یک سیلو برای ذخیره ماده واکنشگر (معمولا سیمان)، یک دستگاه مخلوط کن دوغاب، یک برج نگهداری برای تجهیزات اختلاط خاک و یک مرکز کنترل برای کنترل عملیات اختلاط خاک و حفظ توازن بارج تشکیل می شود.

دستگاه های موجود قابلیت اجرای ستون هایی با سطح مقطع عرضی ۱٫۵ تا ۹٫۵ متر مربع با بیشینه عمق بهسازی ۷۰ متر از سطح دریا را دارند.

برای عملیات های خشکی، معمولا تجهیزات اختلاط خاک توسط یک جرثقیل چرخ زنجیره ای متداول نگهداری می شود. ظرفیت جرثقیل عاملی محدود کننده برای تعداد مخلوط کن هایی است که می توانند به شکل ایمن نصب شوند و معمولا نمی توان بیش از چهار دستگاه اختلاط را روی یک دکل نگهدارنده نصب کرد.

همچنین از آنجایی که طول بازوی نگهدارنده مخلوط کن ها محدود است، بیشینه عمق بهسازی برای عملیات خشکی کمتر از مقدار متناظر آن در دریا است (۳۰ متر در خشکی نسبت به ۷۰ متر در دریا).

معمولا تجهیزات اختلاط شامل یک مخلوط کن دوغاب، همزن دوغاب، سیستم پیمانه و مخلوط کردن، پمپهای دوغاب و یک رایانه برای کنترل اختلاط است.

به منظور تولید یک دوغاب یکنواخت تر می توان از یک سیستم پیمانه ای خودکار برای اندازه گیری وزنی آب، سیمان و دیگر مواد افزودنی استفاده کرد. وزن مطلوب هر یک از اجزای دوغاب را می توان از پیش تعیین کرد. تغییر طرح اختلاط اولیه با تنظیم مقدار اجزا در تابلوی کنترل انجام می شود. برای کنترل دقیق جریان دوغاب، یک پمپ حجم ثابت جداگانه، دوغاب مورد نیاز هر یک از متدها را تامین می کند.

روند اجرای اختلاط خاک برای عملیات فراساحل و خشکی یکسان است. آرایش دیواری یا بلوکی خاک مخلوط با استفاده از همپوشانی مخلوط کن های هدایت شده توسط سیستم هادی ایجاد می شود.

ابزارهای اختلاط طوری روی سیستم هادی قرار داده می شوند که با پیشروی کار ستون های پیوسته دارای همپوشانی شکل بگیرد. ابزارهای اختلاط معمولا توسط یک موتور و جعبه دنده ای قرار گرفته در بالای آنها به حرکت در می آیند که نیروی پیچشی لازم برای اجرای پیوسته ستون های مخلوط خاک را فراهم می کنند.

به منظور کنترل دقیق جانمایی عمودی، نقاط نگهدارنده جداگانه ای بر روی غلاف هادی در نظر گرفته می شود که این موضوع برای جلوگیری از ایجاد نواحی مخلوط نشده در بین ستونها و نیز حفظ یکپارچگی دیوار خاک-سیمان حیاتی است.

با پیشروی ابزار اختلاط به داخل خاک، دوغاب از دستگاه مخلوط کن و از طریق میله های توخالی ابزار اختلاط پمپ شده و از نوک ابزار به داخل خاک تزریق می شود. با حرکت دورانی ابزار اختلاط، تیغه های مخلوط کن قرار گرفته بر روی میله ها به شکل پیوسته خاک را با دوغاب مخلوط می کنند.

با رسیدن به عمق طراحی، ابزار اختلاط بیرون کشیده می شود. روند اختلاط در طی مرحله بیرون کشیدن تکرار می شود. با اتمام این مرحله، لایه ای از ستون های خاک-سیمان روی هم قرار گرفته در محل باقی می ماند.

ب- مصالح

در ابتدا سیمان به عنوان ماده تثبیت کننده ی اصلی DMM ارایه شد. اما در حال حاضر، در بیشتر موارد مخلوط آهک سیمان با نسبت آهک ۱۵ تا ۴۰ درصد مورد استفاده قرار می گیرد. به منظور کاهش مخاطرات روانگرایی از ۱۰۰٪ سیمان برای تثبیت خاک های ماسه ای استفاده می شود.

بسته به شرایط زیرسطحی خاص پروژه، ممکن است تعدادی دیگر از مواد افزودنی به مخلوط اضافه شود.

به طور متداول از سیمان پرتلند معمولی برای اجرای DMM استفاده می شود. معمولا سیمان به جای حالت خشک به صورت دوغاب به مخلوط اضافه می شود؛ چرا که این حالت به مخلوط خاک سیمان یکنواخت تری منجر می شود و در نتیجه مقاومت و یکنواختی خاک بهسازی شده را افزایش می دهد.

برای دستیابی به اهداف خاص طراحی نظیر نفوذپذیری کاهش یافته، کارآیی بیشتر و یا گیرش سریع دوغاب، از بنتونیت و دیگر مواد افزودنی سیمان استفاده می شود.

در فرآیند اختلاط از خاک برجا به عنوان سنگدانه و از دوغاب سیمان به عنوان چسب و ماده سخت کننده برای ایجاد مخلوط خاک-سیمان استفاده می شود. از این رو خواص مهندسی مخلوط خاک سیمان تحت تاثیر عوامل زیر قرار دارد:

– خواص فیزیکی و شیمیایی خاک برجا،

مقاومت برجا،

کانی های موجود در خاک،

میزان مواد آلی،

مواد pH و درصد رطوبت؛

– مقدار، نوع و کیفیت واکنش گر،

آب و مواد افزودنی مخلوط؛

– درجه ی اختلاط، سرعت نفوذ و بیرون کشی؛

– شرایط، دما و زمان عمل آوری

مقاومت خاک-سیمان برجا تحت تاثیر متغیرهای اشاره شده در بالا قرار دارد. بنابراین می توان محدوده وسیعی از مقاومت برجا را انتظار داشت. مشابه با بتن، مقاومت فشاری ساده خاک-سیمان به عنوان مقدار مرجع مقاومت برای طراحی و کنترل کیفیت به کار می رود.

• مواد افزودنی

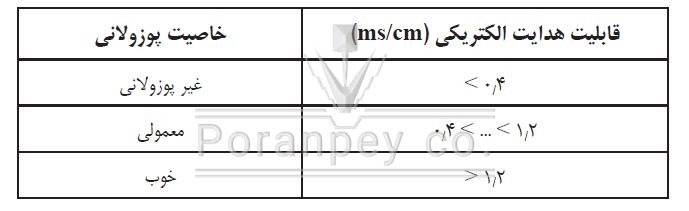

در حال حاضر، برای دستیابی به پارامترهای مهندسی مورد نظر از مخلوط آهک سیمان با نسبت های مختلف استفاده می شود. برای رسیدن به مخلوط بهینه نیاز به انجام آزمون های مرجع در هر ساختگاه است. سیمان مقاومت و سختی را افزایش داده و نفوذپذیری را کاهش می دهد. بسته به نوع خاک مورد بهسازی می توان علاوه بر سیمان دیگر مواد افزودنی را نیز اضافه کرد. این موارد شامل خاکستر بادی، سرباره کوره های ذوب آهن و گچ می باشد. اما با توجه به تنوع منابع ذغال سنگ، استفاده از خاکستر بادی نیاز به تجربه پیش از اجرای بالا به منظور تعیین اثرات خاص آن بر روی اختلاط خاک سیمان، زمان گیرش و مقاومت نهایی دارد. کاربرد فنی خاکستر بادی یا برخی سرباره ها زمانی تضمین می شود که کانیهای رسی، حاوی مواد پوزولانی کافی برای ایجاد واکنش های پوزولانی نباشند.

میزان فعالیت خاک برجا و خاصیت پوزولانی را می توان با اندازه گیری قابلیت هدایت الکتریکی ارزیابی کرد. به این منظور می توان از محدوده ارایه شده در جدول (۳) به عنوان مقادیر شاخص استفاده کرد.

معمولا مقدار بالای سولفات و مواد آلی در خاک (در نتیجه pH کم) از افزایش مقاومت جلوگیری می کند. در حالی که وجود یون های کلرید فعالیت پوزولانی را افزایش می دهد.

خاکستر بادی با کاهش دمای آب گیری می تواند به عنوان یک کندکننده نیز عمل کند. معمولا مخلوط های به دست آمده از خاکستر بادی، مقاومت فشاری ساده پایینی در محدوده کمتر از ۵MPa دارند.

به منظور تولید خاک تثبیت شده با نفوذپذیری بالاتر، برای اصلاح قابلیت جریان و جلوگیری از تعرق می توان به میزان کمتر از ۱۰ درصد وزن سیمان، رس (در قالب بنتونیت) اضافه کرد. معمولا برای جلوگیری از تعرق و افزایش زمان گیرش، مواد مضاف تجاری به دوغاب خاک-سیمان اضافه می شوند.

۴ – ۱ – ۴ – ۲ – ۸ – مفاهیم طراحی

الف – مبانی طراحی

روش های اختلاط عمیق خاک را می توان در مورد مسایل مربوط به موارد زیر به عنوان تکیه گاه سازه به کار برد:

پایدارسازی گود،

کاهش نشست،

افزایش مقاومت برشی توده،

کنترل آب زیرزمینی،

کاهش مخاطرات روانگرایی

و تثبیت توده خاک

در هر کدام از این کاربردها، خواص مهندسی و حجم خاک مورد بهسازی بستگی به شرایط خاص ساختگاه و پروژه دارد.

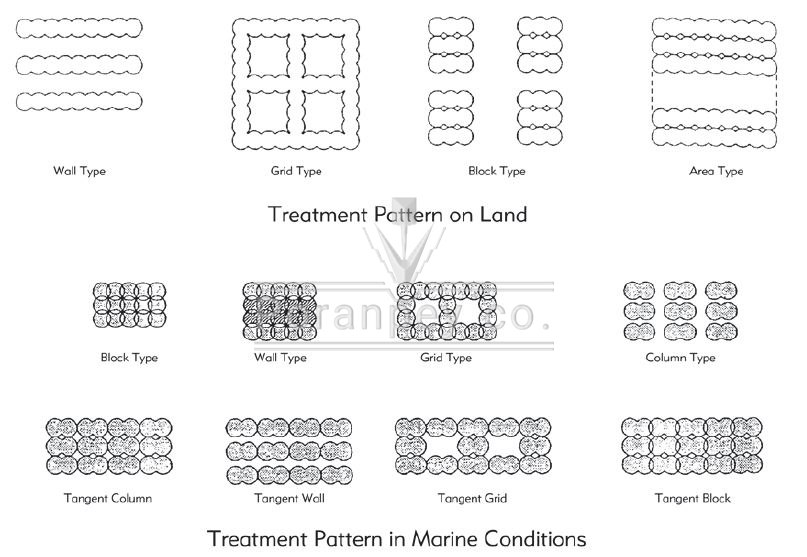

الگوهای متداول احجام بهسازی شده در شکل (۲) نشان داده شده است.

به طور معمول، خواص مهندسی مورد نیاز برای اجرای طرح که از طریق اختلاط خاک به دست می آیند شامل موارد زیر هستند:

مقاومت های کششی، فشاری و برشی،

نفوذپذیری

مدول ارتجاعی

برای هر یک از کاربردهای مختص ساختگاه، این خواص هدف با توجه به نیازمندی های سازه ای و یا عملکردی پروژه تعیین می شوند.

کاربردهای DMM برای کاهش مخاطرات روانگرایی شامل پیشگیری از وقوع روانگرایی با محصور کردن توده خاک، تسلیح خاک روانگرا و کاهش فشار منفذی است. جلوگیری از وقوع روانگرایی با استفاده از DMM در جایی مناسب است که روش های متداول تر بهسازی به دلایل اقتصادی و محدودیت عمق قابل کاربرد و عملی نباشد.

در ابتدا به منظور جداسازی و محصور کردن خاک های سست غیر چسبنده در زیر سازه موجود، یک دیوار آب بند پیرامونی از خاک مخلوط ساخته می شود. سپس به منظور ایجاد

یک ناحیه خشک غیر روانگرا در زیر سازه، سطح آب زیرزمینی در داخل دیوار پیرامونی به صورت ثابت پایین نگه داشته می شود. با اجرای دیوارهای خاک مخلوط در الگوهای بلوکی، دیواری و شبکه ای مقداری تسلیح در خاک روانگرا ایجاد می شود. استفاده از الگوی شبکه ای به ویژه به این دلیل موثر است که قابلیت درگیر کردن کل ناحیه بهسازی شده به عنوان یک واحد یکپارچه را دارد و در نتیجه مقاومت فشاری توده خاک سیمانی شده را به طور کامل بسیج می کند.

تحقیقات انجام شده در خصوص تعیین کارآیی آرایش شبکه ای برای کاهش اضافه فشار آب منفذی تولید شده در طی رخداد لرزه ای نشان می دهد که درصد کاهش متناسب با نسبت فاصله میان دیوارهای شبکه ای به عمق نفوذ دیوارها در خاک روانگرا است. استفاده از ستون های تکی یا گروه ستون باعث تمرکز تنش و ایجاد تنش های خمشی شده که در نهایت به گسیختگی منجر می شود.

به لحاظ تئوری، ساز و کار بهسازی خاک با DMM دارای سه مرحله زیر است:

– سلولها تنش های برشی را جذب کرده و دامنه حرکت جانبی دانه ها و تولید اضافه فشار منفذی را کاهش می دهند؛

– محصور کردن از گسترش جانبی جلوگیری می کند؛

– مقاومت فشاری ستون ها مقدار نشست را کمینه می سازد.

ب- مشخصات خاک مخلوط

عوامل اصلی که خواص مهندسی خاک مخلوط را تحت تاثیر قرار می دهند عبارتند از:

نوع خاک و خواص شیمیایی آن،

میزان رطوبت برجا،

مقدار واکنش گر مورد استفاده،

نسبت آب به واکنش گر دوغاب، درجه ی اختلاط،

شرایط عمل آوری،

تجهیزات و روند اجرا و عمر مخلوط.

خواص مهندسی اصلی مورد توجه در کاربردهای پایدارسازی گود، کنترل آب زیرزمینی و تثبیت خاک، مقاومت های فشاری و برشی، نفوذپذیری، مدول ارتجاعی و دوام یخ زدگی-ذوب شدگی هستند.

مقاومت مخلوط خاک-واکنشگر را می توان به صورت پارامتری با انجام آزمون های آزمایشگاهی زیر ارزیابی کرد

– آزمون مقاومت فشاری ساده؛

– آزمون سه محوری فشاری

– آزمون برش مستقیم؛

– آزمون کششی

متداول ترین آنها آزمون مقاومت فشاری ساده است که نتایج آن برای طراحی و نیز برای کنترل و تضمین کیفیت اجرا مورد استفاده قرار می گیرد.

اما باید به این نکته توجه کرد که مقاومت های اندازه گیری شده در آزمون های آزمایشگاهی بزرگتر از مقادیر به دست آمده در محل است که این موضوع عمدتا به دلیل اختلاط ناقص در محل است. براساس تحقیقات انجام شده، مقاومت به دست آمده در محل بین نصف تا یک پنجم مقاومت اندازه گیری شده در آزمایشگاه است.

نتایج آزمون های آزمایشگاهی تنها ترازهای تقریبی بهسازی را ارایه می دهند. با این حال، این آزمون ها برای مطالعه اثرات برخی متغیرها نظیر نسبت آب به واکنش گر، مقدار واکنش گر، نوع خاک، میزان رطوبت و زمان عمل آوری در یک ساختگاه مشخص مناسب هستند.

از آنجایی که تراز بهسازی به دست آمده در محل، علاوه بر عوامل ذکر شده، تابعی از مشخصات تجهیزات مورد استفاده در اختلاط، سرعت نفوذ، سرعت گردش مخلوط کن، سرعت تزریق و روش آن و سرعت بیرون کشیدن است، پیش بینی دقیق مقاومت برجا بسیار مشکل است.

محدوده های مقاومت و مدول ارایه شده در جدول (۱) بر اساس تجهیزات و روش های متداول موجود به دست آمده است. به طور کلی، خواص مهندسی خاک مخلوط به صورت تابعی از عوامل زیر تغییر می کند:

– مقدار سیمان :

با افزایش مقدار سیمان، مقاومت فشاری ساده مخلوط به خصوص در ماسه و شن افزایش می یابد.

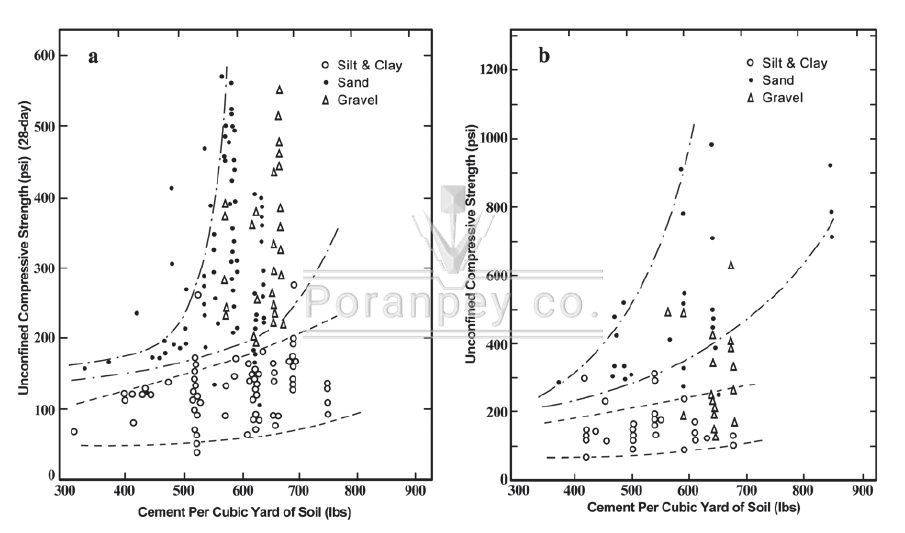

مقدار معمول سیمان بین ۱۰۰ تا ۴۵۰ کیلوگرم در هر متر مکعب خاک تغییر می کند. رابطه ی میان مقدار سیمان و مقاومت فشاری جاده ی مخلوط در شکل (۳) نشان داده شده است.

– نسبت آب به سیمان:

با افزایش نسبت آب به سیمان، مقاومت فشاری داده کاهش می یابد. برای دستیابی به کارایی مناسب لازم است مقادیر کمینه نسبت آب به سیمان در نظر گرفته شوند.

معمولا نسبت آب به سیمان بین ۰.۸ تا ۱.۲ تغییر می کند. بیشتر پیمانکاران اختلاط خاک مایلند از نسبت های آب به سیمان کمتر برای اختلاط رس ها و لای ها- به منظور کاهش آب اضافی وارد شده به سیستم و از نسبت های آب به سیمان بیشتر برای ماسه ها و شن ها استفاده کنند.

نسبت آب به سیمان یا بنتونیت در مقایسه با مقدار سیمان به کار رفته در مخلوط اثر بیشتری بر روی مقاومت خاک-سیمان دارد. همچنین بنتونیت مقاومت را کم کرده و نفوذپذیری را کاهش می دهد.

– زمان عمل آوری:

مقاومت مخلوط با گذشت زمان افزایش می یابد. معمولا مقاومت فشاری ۲۸ روزه ۱٫۵ برابر مقاومت ۷ روزه برای رس ها و ۲ برابر مقدار متناظر آن در ماسه ها است. مقاومت فشاری ۵۶ روزه می تواند تا ۱٫۵ برابر مقاومت ۲۸ روزه باشد.

افزایش مقاومت با زمان تا حدود ۶ ماه ادامه دارد. دمای بالاتر درون زمین افزایش مقاومت را تسریع می کند. ممکن است مقاومت های برجا به اندازه ی مقاومت های آزمایشگاهی به صورت تابعی از زمان عمل آوری افزایش نیابند.

– تغییرپذیری مقاومت برجا:

اندازه گیری های انجام شده، تغییرپذیری قابل توجه مقاومت برجا را نشان میدهد. ضریب تغییرات از مقدار میانگین در محدوده ی ۰٫۲ تا ۰٫۳۵ بوده و معمولا تغییرات بیشتر مربوط به خاک های رسی است.

البته ممکن است داده های به دست آمده از برخی پروژه ها مقادیر بسیار بالاتر ضریب تغییرات را نشان دهد که این موضوع بیشتر به دلیل طبیعت ناهمگن خاک مخلوط و نیز روش اجرا و تجهیزات خاص به کار رفته در آن پروژه است. با وجود تمام متغیرهای شناخته شده موثر بر اختلاط خاک- شامل متغیرهای طبیعی و متغیرهای قابل کنترل – منطقی است که انتظار داشته باشیم مقاومت فشاری تک محوره ۲۸ روزه ی به دست آمده از نمونه های استوانه ای در محدوده ی وسیع نشان داده شده در جدول (۸-۱۷) قرار بگیرد.

جدول ۸-۱۷- مقادیر معمول مقاومت فشاری اصلاح شده نوع خاک برجا

نکات دیگر:

– افزودنی های حباب سازه مقاومت مخلوط را کاهش داده و دوام یخ زدگی-ذوب شدگی را افزیش می دهند.

– معمولا مقادیر نفوذپذیری قابل دستیابی با این روش در محدوده ی ۱۰e(-8)-10e(-7) m/s

. – مقاومت کششی قابل انتظار در این روش در حدود ۱۰ درصد مقاومت فشاری ساده است.

– برای مقاومت های اصلاح شده ی بالای ۱ Mpa، مقاومت برشی به دست آمده از این روش در حدود یک سوم مقاومت فشاری ۲۸ روزه و برای مقادیر کمتر، در حدود نصف آن است.

– مدول ارتجاعی E50 باید به صورت تابعی از مقاومت خاک مخلوط و راندمان اختلاط در نظر گرفته شود.

– ضریب پواسون بین ۰٫۳ تا ۰٫۴۵ تغییر می کند. معمولا از مقدار ۰٫۲۵ برای مقاصد طراحی استفاده می شود.

– خاک مخلوط به صورت یک رس پیش تحکیم یافته عمل می کند؛ به طوری که تنش تسلیم آن مشابه با یک فشار پیش۔تحکیمی، نشان دهنده شروع فروپاشی اتصالات سیمانی است.

بارگذاری به میزان بیشتر از تنش تسلیم به ایجاد کرنش های بزرگ منجر خواهد شد. می توان از مقاومت فشاری تک محوره محصور نشده به عنوان تخمینی از تنش تسلیم استفاده کرد.

– برای اطمینان از دستیابی به مقاومت طراحی در محل نیاز به یک مشخصات فنی عملکردی است. به این صورت که متوسط مقاومت فشاری اندازه گیری شده در محل دست کم به میزان ۱٫۳ برابر انحراف معیار به دست آمده از آزمون های آزمایشگاهی، از مقاومت طراحی بزرگتر باشد.

پ- روش های بازبینی و تایید

می توان مشخصات خاک بهسازی شده را با انجام یکی از آزمون های زیر پیش بینی و یا کنترل کرد:

– آزمونهای آزمایشگاهی بر روی نمونه ها (پیش از اجرا)؛

– نمونه گیری از مصالح سیال در محل (در طی اجرا)؛

– مغزه گیری از مصالح سخت شده ی برجا (پس از اجرا)؛

– برش نمونه های بلوکی و در معرض شرایط محیطی قرار دادن (پس از اجرا)؛

– آزمون های ژئوفیزیکی (در طی اجرا و پس از آن).

2 پاسخ