در ادامه روند بررسی مقالات روش های در این سری از مقالات سایت به بررسی طراحی میکروپایل بر اسای آیین نامه FHWA پرداخته شده است.

بهسازی خاک و طراحی و اجرای میکروپایل (ریزشمع) بر اساس آییننامه FHWA

طراحی میکروپایل بر اساس بخش ۵ آیین نامه سازمان راهها و بزرگراههای آمریکا

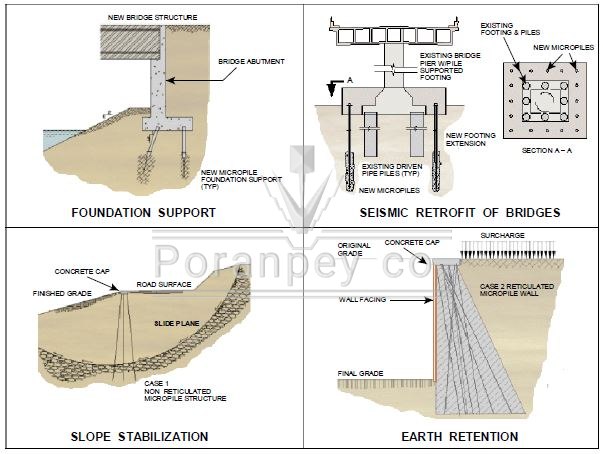

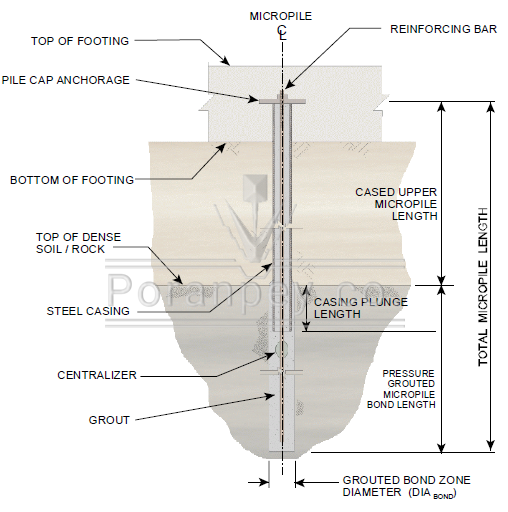

بهسازی خاک زیر فونداسیون سازه های مختلف همواره در جوامع مهندسی مطرح بوده است. البته که اجرای فونداسیون های عمیق می تواند جز موارد بهسازی خاک محسوب نگردد اما همواره با روش های مختلف بهسازی خاک (Soil Improvement) به مقایسه فنی و اقتصادی گذاشته می شود. مقطع یک میکروپایل معمول برای استفاده در زیر فونداسیون سازههای مختلف در شکل زیر آمده است. این ریزشمع ها از یک قسمت بالایی مسلح شده با یک کیسینگ (لوله فولادی – casing) دائم به همراه یک میلگرد فولادی در مرکز و همچنین یک قسمت تحتانی تزریق شده با دوغاب به عنوان باند که فقط با میلگرد در مرکز مسلح شده است، تشکیل شده است. برای تعریف و آشنایی بیشتر با ریزشمع ها اینجا را کلیک کنید.

قابل توجه است که ظرفیت باربری ژئوتکنیکی یک میکروپایل بسیار به روند استفاده شده در حین ساخت آن حساس می باشد، بدین صورت که تکنیکها و روشهای استفاده شده برای حفاری گمانه مورد نظر اجرای مینی پایل، نحوه خالی کردن خاکهای موجود در گمانه حفاری و تزریق دوغاب، اهمیت بسیار بالایی در تعیین ظرفیت ژئوتکنیکی دارند. بنابراین، تایید مقاومت جدار گمانه ریزشمع که بین خاک و دوغاب در طراحی در نظر گرفته میشود، از طریق تستهای بارگذاری امری ضروری جهت اطمینان از امنیت سازه مینی پایل یا همان ریزشمع می باشد، در نتیجه تست بارگذاری بهتر است به عنوان بخشی از روند طراحی در نظر گرفته شود.

طراحی میکروپایل (ریزشمع)

فلسفه ابتدایی و در عین حال اصلی طراحی میکروپایل تفاوت بسیار کمی با طراحیهای شفتهای حفاری شده دارد. سیستم اجرای میکروپایل می بایست تحمل وضعیتهای بارگذاری پیشبینی شده را به همراه هر یک از اجزای تشکیل دهنده آن در یک سطح ایمنی خاص براورده سازد و همزمان نشستهای قابل قبول در حد مجاز داشته باشد. برای شفت های حفاری مرسوم که سطوح مقطع بزرگی دارند و منجر به مقاومت های سازه ای و سختی بالا می شوند، در طراحی عمدتا بر اساس ظرفیت ژئوتکنیکی نوک و جدار کنترل می گردند. به دلیل اینکه ریزشمع ها سطح مقطع کوچکی دارند، طراحی عموما بر اساس ملاحظات ظرفیت سازهای آنها کنترل می گردد. علاوه بر این لازم به توضیح است که ظرفیت های بالای پیوندی دوغاب و خاک که با تکنیک های تزریق فشاری دوغاب صورت می پذیرند، منجر به ظرفیت های بالاتر ژئوتکنیکی خواهند شد.

در این بخش طراحی عمومی میکروپایل بر اساس آیین نامه FHWA مرحله به مرحله آورده شده است. در ابتدا در ادامه خلاصه وار هر مرحله تعریف شده و در مطالب بعدی جزییات هر مرحله به تفسیر شرح داده شده است.

مراحل طراحی میکروپایل زیر فونداسیون:

- تعیین نیازمندیهای پروژه و ارزیابی و امکان سنجی اجرای میکروپایل

- بررسی اطلاعات در دسترس از پروژه و انجام مطالعات خاک و تست های آزمایشگاهی

- تعیین و شناخت انواع ترکیب های بارگذاری

- طراحی ابتدایی Micropile شامل:

- فاصله مرکز به مرکز

- طول

- مقطع میکروپایل

- تعیین ظرفیت سازهای مجاز طولی از میکروپایل که دارای کیسینگ می باشد

- تعیین ظرفیت سازهای مجاز طولی از میکروپایل که بدون کیسینگ می باشد

- مقایسه بارهای وارده طراحی با ظرفیت سازهای به دست آمده از مرحله ۵ و ۶ و اصلاح طراحی سازهای ریزشمع در صورت نیاز

- تعیین ظرفیت ژئوتکنیکی میکروپایل که این مرحله شامل موارد زیر می شود:

- تعیین طیف مناسب خاک برای ناحیه باند ژئوتکنیکی

- انتخاب مقاومت باند و محاسبه طول مورد نیاز میکروپایل برای تحمل بار وارده

- تعیین ظرفیت گروه میکروپایل برای تحمل بار فشاری و کششی (بالازدگی)

- تخمین نشست گروه ریزشمع

- طراحی اتصالات مورد نیاز ریزشمع به پی و سرشمع

- برنامهریزی آزمایشهای بارگذاری

- آمادهسازی نقشه ها و مشخصات

ملاحظات دیگر طراحی:

- محافظت از خوردگی که بخش مهمی در طراحی همه ریزشمع ها می باشد

- طول غوطهوری (Plunge length)

- تحمل باربری نوک برخی میکروپایلها

- اصطکاک منفی

- بارهای جانبی روی میکروپایل های قائم تک

- بارهای جانبی روی گروه ریزشمع

- کمانش

- لرزهای

طراحی میکروپایل (ریزشمع)

گام اول: ارزیابی نیازهای پروژه و امکانسنجی اجرای میکروپایل

در بررسی بهسازی خاک ضروری است که به صورت سیستماتیک همه انواع مختلف فونداسیون را در نظر گرفته و بر اساس نیازهای مورد نیاز روسازه، شرایط سطحی زمین و هزینه اجرای فونداسیون، روش بهینه جایگزین به دست آید. انواع فونداسیون شامل فونداسیون های سطحی مانند پی های گسترده و نواری با و بدون بهسازی خاک و یا فونداسیون های عمیق مانند شمع های کوبشی، شمع درجا یا میکروپایل ها می باشند.

امکان سنجی استفاده از هر یک از انواع فونداسیون های سطحی با و بدون بهسازی خاک می بایست در روند انتخاب فونداسیون های سازه در انواع پروژه ها ابتدا مورد بررسی قرار گیرد. پی های سطحی عموما اقتصادی تر از فونداسیون های عمیق هستند. فونداسیون های سطحی به همراه تکنیک های بهسازی زمین حتما می بایست قبل از شروع تحقیق در رابطه با شمع ها و فونداسیون های عمیق مورد ارزیابی قرار گیرند. فونداسیون های عمیق نباید به طور بی رویه برای همه شرایط زیرسطحی و برای همه سازه ها استفاده شود. ارزیابی امکان سنجی اجرای یک روش شامل فونداسیون های سطحی، شمع های کوبشی و شمع های درجا در بخش FHWA NHI-05-042 (2005) مورد بررسی قرار گرفته است.

در جایی که فونداسیون های عمیق به عنوان مناسب ترین راه جایگزین اجرای فونداسیون سطحی انتخاب می گردد، میکروپایل ها می بایس با شمع کوبشی و شمع درجا مقایسه گردند. در برخی از پروژه ها، ساخت شمع های کوبشی یا شمع های درجا ممکن است به دلیل شرایط زیرسطحی یا سایر محدودیت ها هزینه را افزایش دهد. تاثیر هزینه مربوط به اجرای میکروپایل ها در اینگونه پروژه ها باید مورد ارزیابی قرار گیرد. پیشنهاد سیستم های فونداسیون جایگزین می تواند مناسب ترین انتخاب برای اجرای یک پروژه باشد.

طراحی میکروپایل (ریزشمع)

در ارزیابی امکان اجرای میکروپایل برای یک پروژه به خصوص، میکروپایل ها اغلب با شمع کوبشی و شمع درجا مقایسه می شوند. در بسیاری از موارد چه شمع کوبشی و چه شمع درجا مقرون به صرفه تر از میکروپایل هستند، بنابراین اجرای میکروپایل محدود به پروژه هایی با محدودیت های خاصی می شود که معمولا حفاری شمع و یا اجرای شمع کوبشی را دچار مشکل می کند. به طور کلی میکروپایل ها مقرون به صرفه می توانند باشند در جاهایی که:

- شرایط زیرسطحی نصب شمع کوبشی و یا شمع درجا را با مشکل مواجه سازد مانند وجود بلدرهای بزرگ، قلوه سنگ ها یا غیره

- دسترسی مشکل باشد و یا وجود محدودیت در ارتفاع برای ساخت فونداسیون های عمیق مسئله ساز باشد (به عنوان مثال در داخل یک ساختمان یا …)

- حفره های زیرزمینی وجود داشته باشد (زمین های ریزشی، معدن های زیرزمینی و غیره)

- محدودیت های لرزشی حین استفاده از تجهیزات اجرایی فونداسیون های عمیق مورد توجه باشد

- مقاوم سازی و زیرسازی فونداسیون های موجود که به کنترل دقیق ایجاد لرزه و نشست نیازمندند.

قابل توجه است که البته ظرفیت میکروپایل ها با افزایش تجربه جامعه مهندسی در حال افزایش است. در حال حاضر، بعضی از تست ها روی میکروپایل های اجرا شده در سنگ ظرفیتی به بزرگی ۴۵۰۰ کیلونیوتن از خود نشان داده اند. برای ظرفیت های بالاتر قیمت و هزینه در واحد ظرفیت ممکن است با شمع های های کوبشی مورد مقایسه قرار بگیرد. یک روند برای ارزیابی هزینه های پروژه میکروپایل در فصل ۱۰ این آیین نامه توضیح داده شده است. استفاده کننده از این منوال می تواند همچنین برای اطلاعات بیشتر در رابطه با هزینه در واحد ظرفیت شمع های کوبشی به FHWA NHI-05-042 (2005) ارجاع داده می شود.

گام دوم: بازبینی اطلاعات دردسترس و داده های ژئوتکنیکی

بطور کلی در روش های مختلف بهسازی با اکتشافات زیرسطحی تست های آزمایشگاهی، و ارزیابی پارامترهای طراحی ژئوتکنیکی برای طراحی میکروپایل ها همانند همین اطلاعات در شمع های کوبشی (FHWA NHI-05-042 (2005)) یا شمع های درجا (FHWA-HI-99-025, 1999) می باشد. المان های به خصوصی که باید در برنامه اکتشافی مد نظر قرار بگیرد، جست و جو و بازبینی اطلاعات چاپ شده و نشده را در سایت و یا نزدیکی آن، بازدید عینی سایت و طرح برنامه اکتشافی زمین را در بر می گیرد. برای بهسازی خاک راهنمایی مربوط به برنامهریزی و انجام عملیات اکتشافی زیرسطحی خواننده به منوال AASHTO در رابطه با تحقیقات زیرسطحی، منوال FHWA NHI-01-031 و Geotechnical Engineering Circular 5 (GEC 5) ارجاع داده می شود.

به طور خلاصه، به عنوان حداقل اطلاعاتی در این زمینه می بایست اطلاعاتی در رابطه با پایداری فونداسیون و نشست آن مورد توجه قرار بگیرد که با عنایت به موارد زیر این مهم محقق می گردد:

- بررسی ژئولوژیکی محلی و منطقهای،چه در قسمت طراحی میکروپایل چه روش های دیگر بهسازی

- توضیحی از تاریخچه سایت که ممکن است شامل اطلاعاتی در رابطه با وجود معدن، گودبرداری های انجام شده در گذشته، مشکلات ساخت و ساز های قبلی، روش های ساخت ساختمان های موجود در همسایگی سایت و غیره باشد

در ادامه…

- بررسی لاگ های حفاری که شامل طبقه بندی خاک سایت مد نظر، وزن مخصوص ها، درصدهای رطوبت، اعداد SPT یا CPT و توضیحی از شرایطی آب زیرزمینی می باشد،

- بررسی نتایج تست های آزمایشگاهی شامل حدود آتربرگ ( برای خاک های سیلتی و رسی) و آنالیزهای دانه بندی،

- یک پروفیل سطحی از خاک در طی طول سازه که طبقه بندی خاک زیر آن را مشخص کند،

- تخمین مقاومت برشی سنگ یا خاک و پارامترهای تراکم پذیری،

- تعیین و توضیح وجود شرایط خورگی، آلودگی و خطرناک،

- درنظرگیری ملاحضات به خصوص پروژه شامل به عنوان مثال، لایه خاک روانگرا، انباشته هایی از خاک واگرا یا متورم شونده، حفرات زیرزمینی حاصل از هوازدگی یا عملیات معدن.

طراحی میکروپایل (ریزشمع)

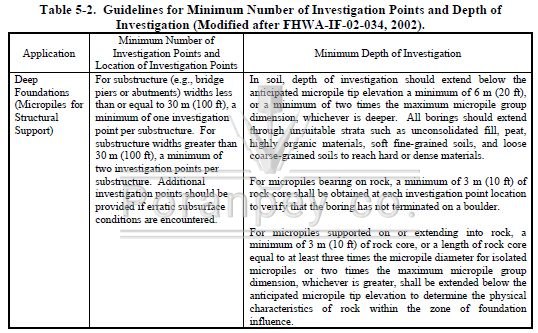

برخی از راهنماهای حداقلی برای تعیین عمق و فاصله گمانه های اکتشافی در جدول زیر آمده است. این جدول می بایست فقط به عنوان یک اقدام ابتدایی در تخمین تعداد گمانه ها برای یک طراحی خاص در نظر گرفته شود و تعداد و فواصل واقعی به نوع پروژه، محیط ژئولوژیکی منطقه و متغیرهای که در طی عملیات اکتشاف وارد می شوند، بستگی دارد.

گام سوم: توسعه ترکیب بارهای قابل استفاده

برای پروژه های ایالتی مرتبط با DOT (Departmenet of Tansportation)، معمولا به آیین نامه AASHTO برای پل ها زمانی که از روش تنش مجاز (ASD) یا روش ضرایب بار (LFD) یا روش AASHTO LRFD Bridge Design Specifications (زمانی که روش ضرایب بار و مقاومت ) بار بارگذاری، ترکیب بارها و … استفاده می شود، ارجاع داده می شود.

تحت هر یک از روش های اشاره شده در بالا، بارهای خاص مجزایی به یکدیگر اضافه می شوند تا یک سری ترکیب بار که در فرآیند طراحی باید چک شوند را شکل بدهند.

بارهای مورد نیاز برای در نظرگیری در طراحی ( به عنوان مثال حداکثر بار فشاری، حداکثر بار کششی و حداکثر گشتاور خمشی عرضی و طولی ) معوملا به وسیله مهندس سازه به عنوان بخشی از شرایط طراحی ارائه می گردد. بار های دیگر مثل بار جانبی، بارهای لرزه ای و … باید در نظر گرفته شود.

برای اغلب کاربردها، دقیق تر است که فرض کنیم سر شمع کاملا صلب است. کلاهک آزاد است تا در همه جهت ها بچرخد اما خم نمی شود. با این به اصطلاح روش ” کلاهک صلب ” می توان برای توزیع نیروهای محوری که از گشتاورهای واژگونی به المان های منفرد پی استفاده کرد.

اگرچه، برای گروه های شمع بزرگ، سر شمع های نسبتا لاغر، و/یا المان های با فاصله زیاد پی ها یک روش اندرکنش خاک-سازه پیچیده تر نیاز است.

با این حال، از آنجایی که میکروپایل ها با با دیگر المان های فونداسیون از پیش موجود استفاده می شود، تفاوت های احتمالی در سختی المان ها ممکن است نیاز به استفاده از چنین روش های تحلیل پیچیده ای ایجاد شود. بحث های بیشتر درباره روش های تحلیل اندرکنش خاک-سازه در قسمت ۵.۱۹.۳ آیین نامه FHWA میکروپایل آورده شده است.

گام چهارم: انتخاب فاصله میکروپایل ها

در همه موارد، فاصله مرکز به مرکز میکروپایل های منفرد باید حداقل ۷۶۰ میلی متر (۳۰ اینچ) یا ۳ برابر قطر میکروپایل ها هر کدام بزرگتر است، باشد. این شرط فاصله در اصل برای شمع های کوبشی استفاده شده و برای جلوگیری از انحرافات محتمل در اعماق زیاد بود و اثر گروه بین میکروپایل های مجاور را کاهش می دهد.

فاصله میکروپایل ها برای فونداسیون های سازه ای به کاربرد آن ها نیز وابسته می باشد. برای مثال، فاصله میکروپایل ها استفاده شده برای بهسازی یا (مقاوم سازی) یک فونداسیون موجود بسته به شرایط موجود پی، دسترسی به پی و مقدار بارهایی که میکروپایل ها نیاز است تحمل کنند دارد.

در جاهایی که بارهای طراحی نسبتا کوچک اند به عنوان مثال ۴۵۰ کیلونیوتن ، محتمل است که حفاری و نصب میکروپایل ها در فونداسیون موجود، ممکن است و همچنان انتقال بار بین میکروپایل ها و فونداسیون موجود برای ظرفیت باربری کافی موجود می باشد.

در جایی که بارها بیشتر باشد یا فونداسیون های موجود خراب شده باشد، یک فونداسیون جدید ممکن است که نیاز باشد در اطراف فونداسیون موجود ساخته شود و به وسیله المان هایی پی موجود به پی جدید برای تامین ظرفیت باربری متصل گردد.

فاصله و چینش میکروپایل ها می تواند توسط کارفرما انتخاب و در نقشه ها آورده شود یا به پیمانکار این انعطاف داده شود که که میکروپایل های کمتر ولی با ظرفیت بالاتر استفاده شود در مقایسه با یک طرح با تعداد بیشتر ولی ظرفیت باربری کمتر.

انتخاب طول میکروپایل:

طول کل یک میکروپایل منفرد چنان انتخاب می شود که ظرفیت ژئوتکنیکی مورد نیاز که توسط اصطکاک جدار بین دوغاب و زمین در لایه مناسب، انتخاب می شود. ارزیابی این طول مناسب در در بخش ۵.۹ آیین نامه FHWA میکروپایل آورده شده است. طول کل همچنین به وسیله عمق نفوذ مورد نیاز برای مقاومت در برابر اصطکاک منفی جدار و نیروهای بالابرنده (Uplift) و تامین مقاومت جانبی که نیاز به در نظر گیری در طراحی می باشد، کنترل می گردد. حداکثر طول یک میکروپایل که به وسیله تجهیزات معمول حفاری می توان به آن دست یافت بیش از ۹۰ متر است. به طور معمول در طراحی بهسازی خاک و میکروپایل، اگرچه، میکروپایل های با چنین طول هایی خیلی گران می باشد و ی محودیت عملی برای اغلب پروژه هایی که در حدود ۳۰ متر می باشد، وجود دارد.

انتخاب سطح مقطع میکروپایل:

به منظور تامین بارهای محوری، غیر معمول است که بیش از نصف سطح مقطع میکروپایل ها شامل کیسینگ فولادی و /یا میله فولادی باشد. استفاده از کیسینگ های معمول به منظور جلوگیری از دسترسی مصالح ارجحیت دارد. در حال حاضر، معمول ترین کیسنگ های مورد استفاده در ایالات متحده US 141 میلیمتر، ۱۷۸ میلی متر (۷ اینچ) و ۲۴۵ میلی متر با تنش تسلیم ۵۵۲ مگاپاسکال (۸۰ ksi) که کیسینگ با ۱۷۸ میلی متر معمول ترین است، می باشند. این اندازه ها به قطر خارجی کیسینگ اشاره دارند. جدول ۴-۲، ۴-۳ ، ۴-۴ و ۴-۵ مشخصات مصالح برای تسلیح میکروپایل ها معمول آورده شده است. عموما استفاده از میکروپایل های با ظرفیت بالا و تعداد کمتر نسبت به میکروپایل های با تعداد بیشتر و ظرفیت متر برای مقاومت در برابر بارهای فونداسیون ارجحیت دارد.

با این هدف تعداد حفاری ها کمتری نیاز است بنابراین هزینه های کلی کاهش می یابد. همچنین این متد افزایش بهره وری برای مقابله با براهای جانبی، کاهش تغییر شکل های جانبی و/یا دستیابی به ظرفیت باربری محوری بالاتر با استفاده از کیسینگ گذاری در مقایسه با آرماتورهای فولادی تنها می شود. برای مثال یک کیسنگ با قطر ۱۷۶ میلی متر (۷ اینچ) در حدود ۵/۲ برابر یک آرماتور با قطر ۲۵/۲ اینچ مساحت دارد. بنابراین برای بارهای محوری مجاز بیش از ۹۰۰ کیلو نیوتن، این احتمال وجود دارد که کیسینگ گذاری در مقایسه با میکروپایل تسلیح شده با آرماتور نیاز باشد.

طراحی میکروپایل (ریزشمع)

مقاومت چسبندگی بین دوغاب سیمان و آماتور باعث عملکرد ترکیبی میکروپایل می شود و انتقال بار میکروپایل از میلگرد به زمین از طریق این مکانیزم انجام می شود. مقادیر نهایی مقاومت چسبندگی از ۱ تا ۷۵/۱ مگاپاسکال برای میگلردهای صاف و لوله ها و ۲ تا ۵/۳ مگاپاسکال برای میگلردهای آجدار (ACI 318). زنگ زدگی مقاومت چسبندگی بین میلگرد و دوغاب را کاهش می دهد اما پاک کردن زنگ زدگی های سطحی موجب تولید سطح سخت تری می شود که مقاومت باند بیشتر یا مساوی با میلگرد بدون زنگ زدگی دارد.

پودر زنگ سطحی که بعد از مدت کوتاهی در روی میلگردها ظاهر می شود تاثیر زیادی روی مقاومت چسبندگی بین دوغاب – میلگرد ندارد. در اغلب موارد مقاومت باند بین دوغاب و میلگرد بر طراحی حاکم نمی شود. در حالت کلی مقاومت مجاز یک میکروپایل به وسیله ظرفیت سازه ای میکروپایل تعیین می گردد. فرآیند محاسبه بارها در یک میکروپایل بر مبنای ملاجظات سازه ای در بخش طراحی و گام ۵ و ۶ آورده شده است.

انتخاب نوع میکروپایل:

توصیفی از انواع میکروپایل ها ( نوع A,B,C و D) در فصل ۴ آیین نامه FHWA میکروپایل (ریزشمع) آورده شده است. انتخاب نوع میکروپایل باید به اختیار پیمانکار واگذار گردد. به عنوان بخشی از مناقصه اگرچه کارفرما ممکن است نیاز به جمع آوری اطلاعات از پیمانکار نسبت به روش حفاری و تزریق داشته باشد. بر مبنای تجارب پروژه های گذشته در حوزه بهسازی خاک و میکروپایل، کارفرما ممکن است تکنیک های خاصی از حفاری بر مبنای مشخصات خاص پروژه و محدودیت ها مجاز نباشد. برای مثال نیاز به محدود کردن جابجایی خاک سطح برای یک پروژه شامل خاک دانه ای استفاده از تکنیک های حفاری خاص که به موجب افزایش حفرات در خاک می شوند، ممانعت به عمل می آید.

ادامه مباحث بهسازی خاک و طراحی میکروپایل بر اساس آیین نامه FHWA شامل طراحی سازهای میکروپایل و طراحی ژئوتکنیکی آن در قسمتهای دیگر این وبلاگ در دسترس قرار گرفته است.

برای دیدن پروژه های عملیات اجرایی بهسازی خاک و میکروپایل در نقاط مختلف کشور توسط شرکت تخصصی پوران پی اینجا را کلیک فرمایید.