روش های بهسازی خاک برای مقابله با روانگرایی (تزریق نفوذی ، تزریق تراکمی ، تزریق تحت فشار یا جت گروتینگ)

در این سری از مقالات سایت به بررسی روش های بهسازی خاک برای مقابله با روانگرایی پرداخته می شود. در سری قبل به بررسی روش تراکمی و روش اختلاط عمیق خاک پرداخته شد. در این مقاله به بررسی روش های تزریقی شامل تزریق نفوذی ، تزریق تراکمی و تزریق تحت فشار ( جت گروتینگ) و… پرداخته می شود.

۱-مقدمه

اختلاط خاک به منظور بهسازی عمیق آن، روش هایی از بهسازی خاکرا شامل می شود که در آنها برای اصلاح در جای مشخصات خاک بدون حفاری یا برداشت آن یک سری مواد شیمیایی (واکنشگر) در عمق با خاک مخلوط می شوند.

جنبه های مکانیکی اختلاط این مواد با خاک برجا، این روش بهسازی خاک را از سایر روش ها متمایز می کند.

این دسته از روش های بهسازی خاک را می توان برای کارهای زیر مورد استفاده قرار داد:

توقف آب زیرزمینی

نگهداری گود

پایدارسازی خاک

کاهش نشست

تقویت پی

مقابله با روانگرایی

تثبیت خاک های آلوده

پایدارسازی عمیق خاک در سرتاسر دنیا تحت نام های مختلفی که بسیاری از آنها تجاری هستند، انجام می شود.

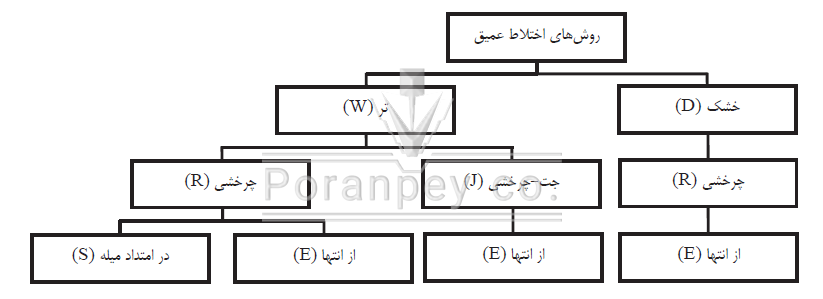

اگرچه مفهوم پایه و روش کار همه آنها مشابه است، اما به طور کلی می توان خاک مخلوط حاصل و اهداف برنامه اختلاط خاک را با استفاده از یک سری حروف مخفف قراردادی به صورت زیر تقسیم بندی کرد:

روش تزریق مواد افزودنی یا چسبنده:

از حرف (W) برای تزریق تر و از حرف (D) برای تزریق خشک استفاده می شود.

روش اختلاط مواد افزودنی:

چنانچه اختلاط با کمک انرژی چرخشی تسهیل شود از حرف (R) و در صورت کاربرد جریان تحت فشار از حرف (J) استفاده می شود.

محل انجام اختلاط:

اگر نزدیک ابزار حفاری باشد از حرف (E) و چنانچه در امتداد میله حفاری و در فاصله قابل توجهی بالای مته ها باشد، از حرف (S) استفاده می شود.

مطابق طبقه بندی نشان داده شده در شکل ۱، روش های اختلاط خاک را می توان در چهار گروه کلی زیر قرار داد:

WRS

WRE

WJE

DRE

همان گونه که در این شکل مشاهده می شود هیچ روشی در گروه های DRS، DJE و DJS قرار نمی گیرد. چرا که روش های تزریق خشک تنها قابلیت اختلاط در انتها با فشارهای نسبتا پایین و از طریق هوای فشرده را دارند.

روشهای تحت فشار تنها شامل اختلاط از انتها میباشند و در نتیجه گروه WJS وجود ندارند.

سه گروه نخست که تحت عنوان روش های اختلاط عمیق شناخته می شوند، اشاره به روش های اختلاط تر یک یا چند مته ای بلوکی یا دیواری دارند که به منظور بهسازی پی و تثبیت انواع خاک در ابعاد بزرگ ایجاد شده اند.

واکنش گرهای اصلی در این روش ها دوغاب های با پایه سیمان هستند.

از میان روش های گروه آخر می توان به ستون های آهکی و آهکی-سیمانی اشاره کرد. این روش اختلاط خشک تک مته ای برای تثبیت و تسلیح خاک های چسبنده به کار می رود.

با توجه به این نکته که استعداد روانگرایی خاک های دانه ای بسیار بالاتر از خاک های چسبنده می باشد، در این راهنما دسته ی دوم روش های بهسازی خاک مورد بررسی قرار نمی گیرد.

۲-تعریف و تاریخچه

تزریق [۱] شامل روش های گوناگونی است که در آنها یک سری مواد از طریق گمانه به داخل تشکیلات خاکی یا سنگی نفوذ داده می شوند تا پس از گیرش این مواد، مشخصات فیزیکی آن تشکیلات تغییر کند.

به طور مشخص، تزریق را می توان برای پر کردن ترک ها و حفرات سنگ، پر کردن فضای خالی بین زمین و سازه های قرار گرفته بر روی آن و بهسازی خاک های سست به منظور افزایش مقاومت، تراکم و همگنی و کاهش نفوذپذیری آنها مورد استفاده قرار داد.

نوع روش تزریق مورد استفاده بستگی به ملاحظاتی نظیر نیازمندی های خاص پروژه، نوع خاک یا سنگ و سازگاری آن با انواع مختلف دوغاب دارد.

یک جزء اصلی برنامه تزریق، تحقیقات ژئوتکنیکی کامل به منظور شناسایی شرایط ساختگاه و راهنمایی منطقی در انتخاب روش تزریق و میزان کارایی آن می باشد.

تزریق در خاک برای دستیابی به اهداف مختلف بهسازی خاک مورد استفاده قرار گرفته و روش های مختلفی برای انجام آن موجود است. کاربردهای تزریق در خاک را می توان به دو دسته ی کلی زیر تقسیم کرد:

– تزریق برای کنترل آب و آب بندی؛

– تزریق به منظور بهبود ساختار خاک (تزریق ساختاری)

آن دسته از روش های تزریق در خاک که می توانند برای تزریق ساختاری مورد استفاده قرار گیرند، عبارتند از:

– تزریق نفوذی[۲] (با استفاده از دوغاب گل یا مواد شیمیایی)؛

– تزریق تراکمی[۳] (جابجایی)

– تزریق تحت فشار[۴] (جت گروتینگ)

– تزریق شکافنده [۵]

نفوذ آهک[۶]

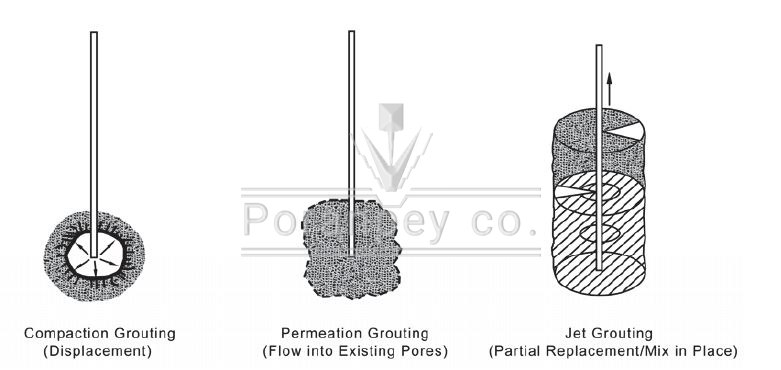

یکی از کاربردهای اصلی تزریق ساختاری، بهسازی خاک در برابر روانگرایی است. در مناطقی که سازه ها بر روی خاک های محتمل روانگرایی ساخته می شوند، تزریق نفوذی، تزریق تراکمی و تزریق تحت فشار ( جت گروتینگ) روش های قابل کاربرد برای بهبود خواص روانگرایی خاک می باشند.

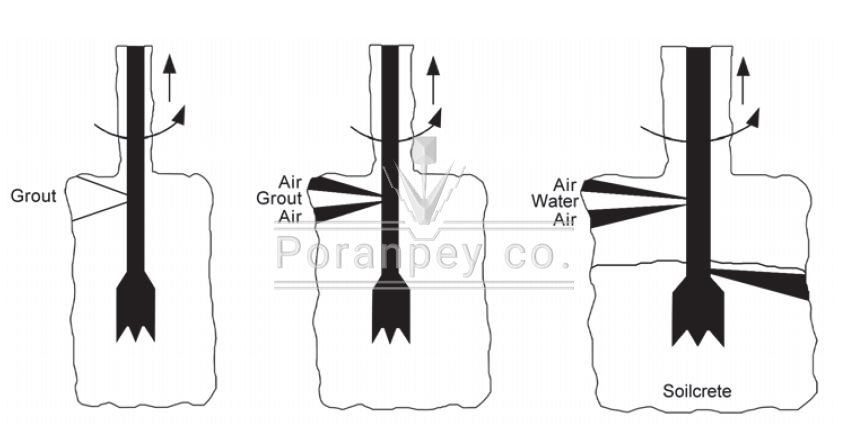

این روش ها به صورت شماتیک در شکل-۲ نشان داده شده اند.

در ادامه ی این مقاله توضیح مختصری در خصوص هر یک از این روش ها از جمله جت گروتینگ ارایه می شود.

الف – تزریق نفوذی

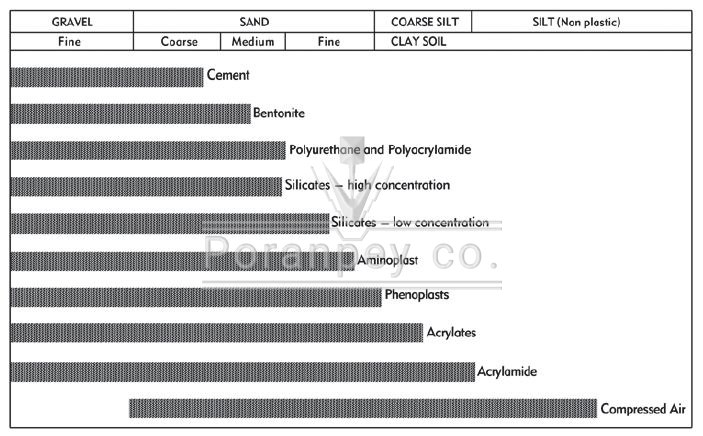

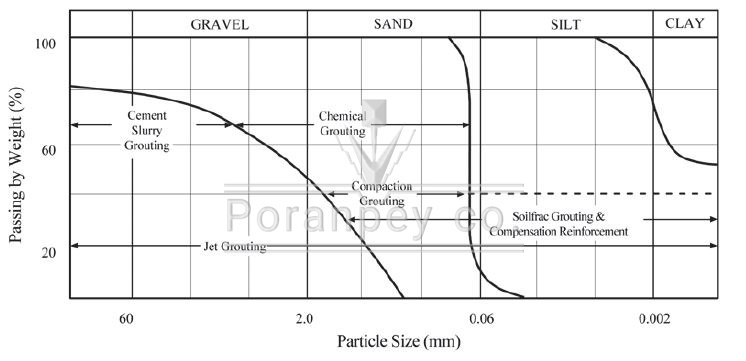

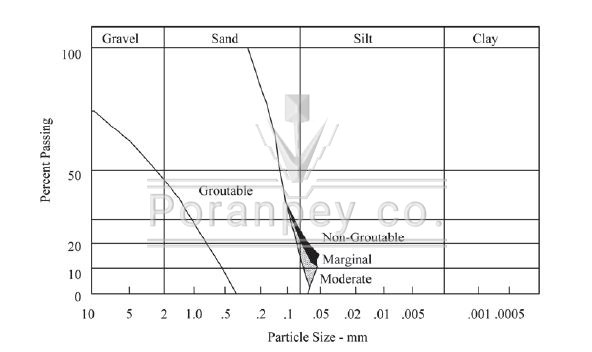

در روش تزریق نفوذی می توان انواع گوناگونی از مواد، ذرات، کلوئیدها و محلول ها را برای نفوذ در خاک مورد استفاده قرار داد. همان گونه که در شکل ۳ نشان داده شده است، انتخاب دقیق مصالح تزریق تا حد زیادی به دانه بندی (و در نتیجه نفوذ پذیری) توده خاک بستگی دارد.

با توجه به اندازه ذرات نسبتا بزرگ سیمان پرتلند معمولی، دوغاب آن (با طرح اختلاط مناسب) فقط به داخل شن ها و ماسه ها درشت نفوذ می کند.

هنگامی که اقدام به تزریق در خاک ها ریزتر شود، یک کیک فیلتر روی دیواره گمانه ایجاد می شود که از نفوذ بیشتر دوغاب جلوگیری می کند. در نتیجه محدودیت های روش های تزریق ذره ای[۷] اولیه نظیر اندازه ذرات، زمان گیرش و مقاومت در برابر جریان آب در طی گیرش، روش های تزریق شیمیایی توسعه یافتند. تزریق شیمیایی نخستین بار در سال ۱۸۸۶ با کاربرد سیلیکات سدیم به عنوان دوغاب مطرح شد.

از زمان اثبات کارایی این روش تزریق در سال ۱۹۲۵ تا اوایل دهه ۱۹۵۰، سیلیکات سدیم ماده اصلی تمام دوغاب های شیمیایی را شکل می داد. به دنبال پیشرفت های شیمی پلیمر در دهه ۱۹۵۰، مواد شیمیایی جدیدی نظیر اکریل آمید به عنوان دوغاب ارایه شد که پس از سه دهه، کاربرد آنها به دلیل ملاحظات زیست محیطی محدود شد. امروزه دوغاب های با پایه سیلیکات سدیم بیشترین کاربرد را در پروژه های پایدارسازی خاک دارند.

هدف از تزریق نفوذی آن است که تمام یا بیشتر منافذ طبیعی موجود در توده خاک، بدون تغییر ساختار بکر با حجم خاکی پر شود. بنابراین دوغاب می تواند برای افزایش چسبندگی بین ذرات خاک مورد استفاده قرار گیرد و از این طریق منجر به افزایش پارامترهای مقاومتی و کاهش نفوذپذیری شود. به عنوان یک قاعده کلی، هرچقدر منافذ خاک ریزتر باشد، هزینه تزریق بیشتر است. بنابر این شیوه منطقی آن است که ابتدا منافذ بزرگتر با دوغاب های ذره ای پر شود و برای نفوذ به داخل منافذ ریزتر باقیمانده از دوغاب های شیمیایی استفاده شود.

ب- تزریق تراکمی

روش تزریق تراکمی نخستین بار در دهه ۱۹۵۰ در آمریکا به عنوان یک روش بهسازی خاک مورد استفاده قرار گرفت. مشابه تزریق شیمیایی، تزریق تراکمی نیز برخی مشکلات موجود در استفاده از دوغاب های ذره ای را برطرف کرد. نیاز به تشخیص امکان تراکم خاک های دارای پتانسیل روانگرایی با استفاده از تزریق تراکمی منجر به ارایه آزمایش هایی برای بررسی میزان کارایی این روش در بهسازی خاک های دست زیر سازه ها شد.

آزمایش های انجام شده بر روی سد Pinopolis غربی در سال ۱۹۸۵ نشان داد که برای دستیابی به سطح تراکم مورد نیاز در یک ساختگاه خاص به منظور بهبود پایداری لرزه ای در محل، می توان از یک برنامه تزریق تراکمی استفاده کرد. این برنامه باید پیشنهاداتی را در خصوص نظارت و بازبینی نتایج ارایه داده و صرفه اقتصادی این روش را بررسی کند.

مشخصه تزریق تراکمی، استفاده از دوغاب های با اسلامپ پایین (معمولا ۲۵ میلی متر یا کمتر)، قابلیت حرکت پایین و اصطکاک داخلی بالا است. در خاک های سست، دوغاب معمولا یک حباب پیوسته را در نوک لوله تزریق شکل داده و به این ترتیب خاک اطراف را فشرده یا متراکم می کند.

تزریق تراکمی را می توان به عنوان یک روش اقتصادی و قابل کنترل برای پر کردن منافذ بزرگ، حتی در حضور جریان آب، به کار برد.

پ- تزریق تحت فشار (جت گروتینگ)

تزریق تحت فشار در اوایل دهه ۱۹۷۰ در ژاپن ایجاد شد. در طی سال های گذشته، با توسعه تجهیزات و دانش تزریق، روش های مختلف تزریق تحت فشار (جت گروتینگ) توسعه یافته اند، اما هدف تمام این روش ها از جمله جت گروتینگ تغییر شکل خاک به مخلوطی از خاک و سیمان است که معمولا تحت عنوان ” خاک-سیمان [۷] ” شناخته می شود.

تزریق تحت فشار (جت گروتینگ) شرایطی را فراهم می آورد که شکل، اندازه و مشخصات توده خاک اصلاح شده با درجه دقت بالایی طراحی شود.

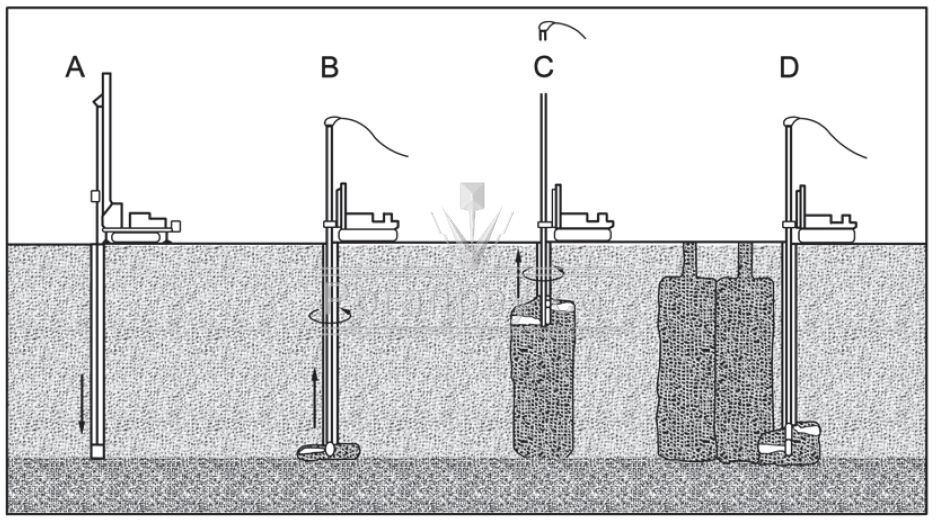

شکل ۴ مراحل انجام تزریق تحت فشار (جت گروتینگ) را نشان می دهد که عبارتند از:

A: حفاری

B: عملیات سایش و اختلاط در محل

C: ایجاد جزء ستونی شکل

D: شکل گیری ساختار دیواری شکل از به هم پیوستن اجزای تکمیل شده

به طور کلی سه نوع متمایز تزریق تحت فشار (جت گروتینگ) وجود دارد که به صورت شماتیک در شکل ۵ نشان داده شده است.

الف- روش تک سیالی:

در این روش سیال همان دوغاب است و جریان تحت فشار سیال (تا ۵۰Mpa) به طور همزمان عمل سایش و تزریق تحت فشار (جت گروتینگ) را انجام می دهد.

ب- روش دو سیالی:

در این روش از جریان پرفشار سیمان که در داخل مخروطی از هوای فشرده قرار دارد، استفاده می شود. قطر ستون مصالح اصلاح شده در این روش (جت گروتینگ) نسبت به روش اول بزرگتر بوده و درجه بالاتری از جایگزینی خاک به دست می آید.

پ- روش سه سیالی:

در این روش جت گروتینگ از خروجی بالایی آب پر فشار (۳۰ تا ۵۰ Mpa) موجود در داخل محفظه هوای فشرده برای خاک برداری استفاده می شود و با جریان تحت فشار پایینی (معمولا با فشار کمتر) دوغاب بیرون داده می شود تا جایگزین خاک حفاری شده شود.

تزریق تحت فشار (جت گروتینگ) این قابلیت را دارد که تمام انواع خاک ها، از ماسه ها و شن ها تا رس های خیلی حساس را اصلاح کند.

۳-تجهیزات اجرا و مصالح مناسب

الف – اصول طرح برنامه تزریق

یک برنامه تزریق را می توان برای اجرا تحت دو معیار مشخصات فنی عملکرد و مشخصات فنی روش ارایه داد.

در طراحی براساس مشخصات فنی عملکرد، با توجه به هدف کلی کار، معمولا مسوولیت به کارگیری روش های خاص و انتخاب مقادیر به پیمانکار تخصصی واگذار شده و نیازمندی های عملکردی کاملا تعریف شده ای اعمال می شود.

نمونه ای از این نیازمندی ها عبارتند از:

– افزایش تراکم در ناحیه بهسازی به یک مقدار کمینه از پیش تعیین شده که با انجام آزمون های آزمایشگاهی و محلی (نظیر SPT و CPT) تعیین می شود.

– افزایش مقاومت که با آزمایش های فشاری تک محوری و بارگذاری صفحه اندازه گیری می شود.

– کاهش نفوذپذیری که با انجام آزمون های نفوذپذیری برجا تعیین می شود.

– اعمال محدودیت های نشست

در طراحی بر اساس مشخصات فنی روش، لازم است طراح، اطلاعات گسترده و مفصلی از مصالح، روش ها و تجهیزات تزریق و اصول نظارت و بررسی عملکرد آن داشته باشد.

در یک برنامه تزریق- صرف نظر از روش طراحی- برای تعیین هزینه ها و برنامه زمانی اجرا لازم است تخمینی از مقادیر و احجام به دست آید.

برای هر کدام از روش های طراحی اشاره شده و در بیشتر پروژه های تزریق، فاصله اولیه گمانه های تزریق براساس نیازمندی های پروژه و مطالعات خاک زیرسطحی انتخاب می شود.

فاصله اولیه باید به اندازه کافی زیاد باشد به طوری که در حالت عادی اتصالی بین گمانه های تزریق مجزا رخ ندهد. در عمل، فاصله اولیه گمانه های تزریق بین ۳ تا ۱۵ متر تغییر می کند اما یک مقدار ثابت فراگیر برای آن وجود ندارد.

گمانه های اولیه در واقع مانند مرحله بعدی شناسایی ژئوتکنیکی عمل می کنند.

گمانه های تزریق مرحله ی دوم در میان گمانه های اولیه قرار می گیرند. مصرف بالای دوغاب در محل گمانه های مرحله دوم، شاخص خوبی برای نیاز به گمانه های اضافی در کل ساختگاه یا در مناطقی خاص است.

این فرایند با گمانه های مرحله سوم و مراتب بالاتر ادامه می یابد تا زمانی که تحلیل داده ها تامین اهداف پروژه را تایید کند.

مرحله آخر گمانه های حفر شده در واقع به عنوان گمانه های بازرسی عمل می کنند که برای تکمیل هرگونه مطالعات تحقیقاتی پس از تزریق مورد استفاده قرار می گیرند.

معمولا مقدار کمینه ای برای قطر گمانه های تزریق مشخص می شود. با افزایش عمق گمانه تزریق و نیز در صورت استفاده از گمانه های مورب این مقدار افزایش می یابد؛ اما در هر صورت به ندرت از گمانه های با قطر بیش از ۱۵۰ میلی متر استفاده میشود.

بنابراین مفهوم کلی طرح برنامه تزریق را می توان در قالب سه مرحله زیر بیان کرد:

– شناسایی محلی و تعیین مشخصات ساختگاه؛

– عمل آوری با نظارت همزمان و تحلیل داده ها؛

– بررسی کفایت عملکرد از طریق گمانه های مرحله ی قبلی و دیگر روش های بازرسی مناسب.

توضیحات جامعی در خصوص روش های حفاری قابل کاربرد برای هر سه مرحله برنامه تزریق در مرجع Elias et al (1999) ارایه شده است.

ب- مصالح تزریق

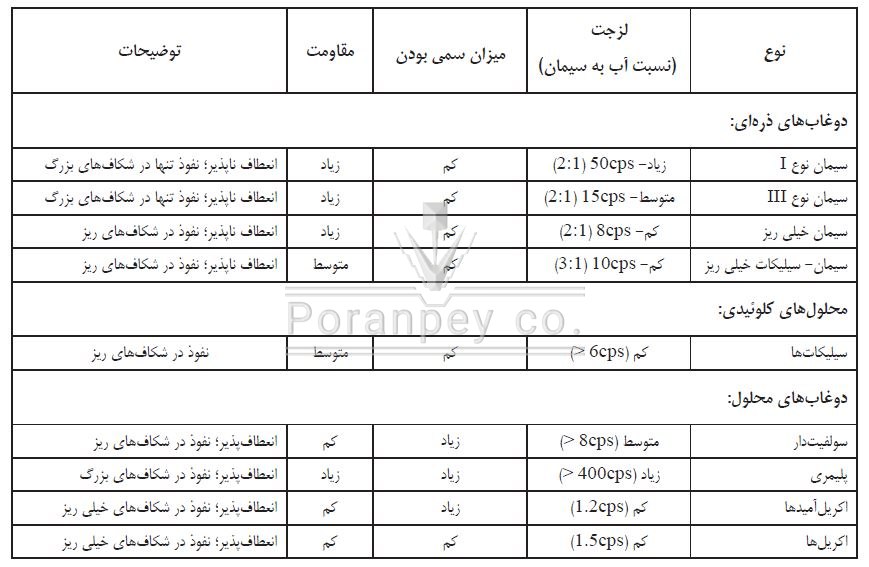

به طور کلی چهار دسته مصالح تزریق وجود دارد که به ترتیب افزایش عملکرد جریانی و هزینه عبارتند از :

١- دوغاب های ذره ای (معلق یا سیمانی) با عملکرد بینگهام؛

۲- محلول های کلوئیدی، سیالات نیوتنی توسعه یافته که لزجت آنها با زمان افزایش می یابد؛

٣- محلول های خالص، محلول های نیوتنی توسعه نیافته که لزجت آنها تا لحظه گیرش، در یک محدوده زمانی قابل

تنظیم، ثابت است.

۴- مصالح متفرقه

گروه اول مصالح تزریق شامل مخلوط آب با یک یا چند جامد ذره ای نظیر سیمان، خاکستر بادی ، رس و ماسه می باشد. هنگامی که چنین مخلوط هایی به صورت ساکن رها می شوند، بسته به ترکیبشان می توانند پایدار (یعنی با میزان آب انداختن ناچیز) یا ناپایدار باشند. دوغاب های روان نیروی پایدار دارای هر دو خاصیت چسبندگی و لزجت خمیری افزاینده با زمان هستند، به طوری که با قرار گرفتن در معرض فشار، نرخ افزایش لزجت آنها می تواند تا حد قابل توجهی سریع تر شود.

دوغاب های گروه دوم و سوم اغلب تحت عنوان دوغاب های محلول یا شیمیایی شناخته می شوند و معمولا براساس اجزای شیمیایی تشکیل دهنده آنها به یک سری زیر گروه مثل دوغاب های با پایه سیلیکات (گروه دوم) یا رزینها (گروه سوم) تقسیم می شوند. خواص جریانی ممتاز برخی دوغاب های گروه سوم به همراه لزجت پایین آنها امکان نفوذ به داخل خاک هایی به ریزی ماسه های لایه دار ( k=10e(-6) m/s) را فراهم می کند.

گروه چهارم محدوده وسیعی از مصالح تزریق نسبتا غیر معمول را شامل می شود که به ندرت و تنها در صنایع و بازارهای خاص مورد استفاده قرار می گیرند. با این وجود، اهمیت این مصالح به دلیل معیارهای عملکردی بالا که می تواند با کاربرد صحیح آنها به دست آید، در حال افزایش است. گرایش دوباره به استفاده از دوغاب های قیر گرم برای آب بندی سریع جریان مثال خوبی از این موضوع است.

خلاصه ای از برخی مشخصات مصالح تزریق متعلق به گروه های اول تا سوم در جدول (۱) ارایه شده است.

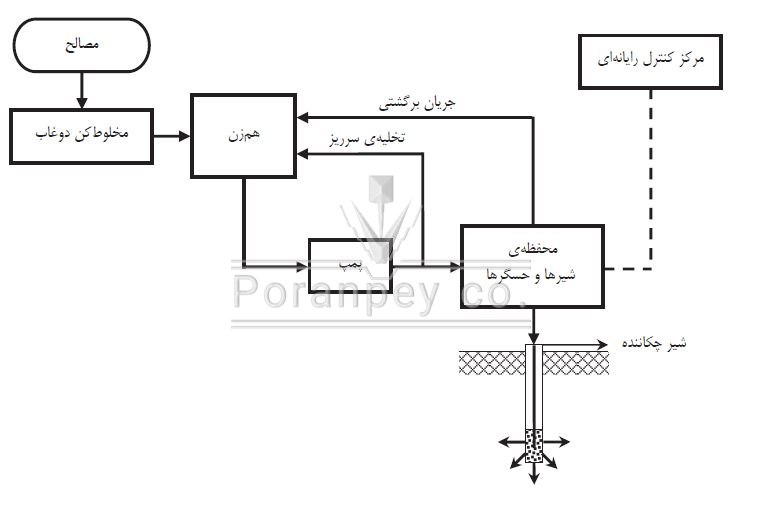

پ- تجهیزات تزریق

در حال حاضر انواع گوناگونی از تجهیزات تزریق تجاری موجود است که به طور معمول برای روش ها و مقیاس های مختلف عملیات تزریق مورد استفاده قرار می گیرند. اجزای اصلی این تجهیزات عبارتند از:

– مخلوط کن دوغاب که باید ظرفیت کافی برای عملیات تزریق داشته باشد و دوغاب را با غلظت یکنواختی مخلوط کند؛

– یک مخزن ذخیره با قابلیت همزدن پیوسته دوغاب برای جلوگیری از ته نشینی و جداشدگی دانه ها؛

– یک پمپ که توانایی تولید فشار دقیق و کنترل حجم را داشته باشد؛

– تجهیزات ثبت پارامترهای مورد نیاز دوغاب؛

– خطوط انتقال دوغاب به همراه یک سر مناسب برای تزریق دوغاب به داخل سوراخ مورد نظر.

علاوه بر موارد بالا به تعدادی پرکن، درجه، شیر و لوازم جانبی مناسب نیاز است. نمای شماتیکی از تجهیزات مورد نیاز برای تزریق دوغاب در شکل (۶) نشان داده شده است.

مخلوط کن دوغاب و همزن لازم نیست ظرفیت حجمی یکسانی داشته باشند. در مواردی که پیش بینی می شود مصرف دوغاب بالا باشد، می توان از دو مخلوط کن برای تخلیه دوغاب به داخل مخزن ذخیره استفاده کرد. هر دو دستگاه مخلوط کن و همزن باید دوغاب را تا زمانی که تزریق شده یا بیرون ریخته شود، به طور پیوسته هم بزنند.

برای تزریق دوغاب های آبکی بهتر است به جای استفاده از مخلوط کن های مکانیکی کم سرعت متداول از مخلوط کن های کلوئیدی پرسرعت استفاده شود؛ چرا که این دستگاه ها مخلوط هایی با یکنواختی بیشتر را در زمان کمتری تولید می کنند.

لازم به ذکر است که برای انجام انواع تزریق- تراکمی، تزریف تحت فشار (جت گروتینگ) و تزریق نفوذی – تجهیزات و اصول اختلاط مختلفی به کار می رود.

ت- اصول کنترل کیفیت و تایید آن

هر گمانه ای که در یک پروژه حفر می شود این قابلیت را دارد که به منبعی از اطلاعات با ارزش در خصوص وضعیت زمین در آن مرحله از پروژه تبدیل شود؛ در حالی که معمولا از این موضوع چشم پوشی می شود. تحقق یافتن این قابلیت به دقت و محتوای اطلاعات به دست آمده از گمانه و آزمایش های انجام شده نظیر نفوذپذیری بستگی دارد. نکته مهم آن است که این داده ها در همان زمان استخراج و یا به فاصله اندکی پس از آن مورد مطالعه قرار گیرند تا بتوان هرگونه اصلاح یا تغییر در برنامه ی تزریق را در زمان مناسب اعمال کرد.

به طور مشابه، داده های به دست آمده از تزریق اطلاعات با ارزشی را در خصوص چگونگی رفتار زمین در پاسخ به عملیات بهسازی در اختیار قرار می دهند.

بررسی دقیق داده های مربوط به فشار، حجم و زمان تزریق در هر مرحله، درکی اساسی در خصوص موثر بودن عملیات تزریق تا آن لحظه ارایه می دهد. به عنوان مثال، چنانچه یک عملیات تزریق در سنگ به خوبی پیش رود، سوراخ های مراتب بالاتر نسبت به سوراخ های نخستین حجم دوغاب کمتری گرفته و برای دستیابی به وازنی به نرخ تزریق کمتری در همان فشار نیاز خواهند داشت.

در طی عملیات تزریق لازم است که به تناوب و به طور منظم مشخصات میان مصالح تزریق شونده بازبینی و نظارت شود. بنابراین برای تزریق شکافنده و تزریق نفوذی ثبت اطلاعات مربوط به درجه روانی سیال، چگالی ویژه، زمان گیرش و پایداری می تواند مفید باشد در حالی که در اجرای تزریق تراکمی تنها آزمایش فرونشست می تواند کاربرد داشته باشد.

به عنوان یک نکته کلی تر می توان به این مساله تاکید کرد که وضعیت ژئوتکنیکی ساختگاه پیش از اجرای تزریق باید به عنوان وضعیت مرجع ثبت شود، این به آن معنی است که بسته به ماهیت پروژه، پارامترهای بکر کلیدی (نظیر تراکم و نفوذپذیری) باید اندازه گیری شوند. پس از اجرای نظارت شدهی عملیات تزریق، به منظور اثبات کارایی روند بهسازی، آزمایش های بازبینی و تایید باید انجام شود. ماهیت آزمایش های بازبینی انجام شده باید انعکاس دهنده اهداف پروژه باشد.

نکته آخر این که در کاربرد روش تزریق، استفاده از برنامه آزمایش های پیش از اجرا بسیار مفید و حتی ضروری است. آزمایش های مقدماتی این امکان را فراهم می آورند که پیش از شروع عملیات تزریق، فرضیات طراح و روش های پیمانکار در عمل به کار رفته، آزمایش شده و درستی و نادرستی آنها مورد بررسی قرار گیرد. اما در بیشتر موارد با هدف بالا بردن کیفیت و کاهش مشکلات فنی و قراردادی از این موضوع صرفنظر می شود.

ملاحظات طراحی

مزایا و معایب / محدودیت ها

تزریق در خاک یک روش اصلاح برجا است؛ از این رو معمولا می تواند مزیت های اقتصادی متمایزی نسبت به روش های برداشت و جایگزینی داشته باشد.

مزیت دیگر تزریق نسبت به روش های ذکر شده ایمنی آن است. به عنوان مثال، تزریق به منظور تقویت پی نیازی به حفاری در زیر سازه نداشته و در نتیجه ضرورت کار کردن افراد در منطقه با خطر بالا را از بین می برد.

همچنین تزریق به طور کلی خرابی کمتری در اطراف ساختگاه ایجاد می کند که این موضوع می تواند در نواحی مسکونی از اهمیت ویژه ای برخوردار باشد.

با اجرای تزریق تراکمی در خاک های ریزدانه اشباع، ممکن است فشار ناگهانی اعمال شده قادر به بیرون راندن فشار آب منفذی از خاک ریزدانه نباشد؛ در نتیجه نمی توان به تراکم یا تحکیم خاک دست یافت و تنها تغییر مکان توده خاک رخ دهد.

تزریق نفوذی با استفاده از برخی دوغاب های شیمیایی می تواند به خطر مسمومیت آب و محیط زیر زمینی منجر شود.

در حال حاضر برای بیشتر مقاصد تزریق دوغاب های شیمیایی با درجه سمی بودن پایین به اندازه کافی موجود بوده و باید مورد استفاده قرار گیرند

مگر آن که شرایط غیر عادی در ساختگاه وجود داشته باشد. هر کدام از روش های تزریق (به ویژه تزریق تحت فشار -جت گروتینگ) می توانند به جابجایی زمین و خرابی سازه ای منجر شوند که باید با دقت از وقوع آن جلوگیری شود.

محدودیت کلی روش های تزریق، نوع خاک، مورد بهسازی است. اگرچه دامنه روش های موجود تزریق در خاک بیشتر انواع خاک را پوشش می دهد، اما همان گونه که در شکل (۷) نشان داده شده است، هر کدام از روش ها به جز روش تزریق تحت فشار ( جت گروتینگ ) محدود به انواع خاصی از خاک هستند.

علاوه بر این، در طی مراحل ارزیابی و طراحی، به ندرت می توان طرح کامل و هزینه برنامه تزریق موردنیاز را با دقت تعیین کرد. همچنین در طی مرحله طراحی نمی توان کارایی برخی کاربردهای روش تزریق را با درجه اطمینان بالا پیش بینی کرد. محدودیت دیگر، آگاهی نسبتا کم جامعه مهندسی عمران نسبت به جنبه های مختلف روش تزریق است

ب- بررسی امکان اجرای روش

معمولا روش تزریق برای حل مشکلات ساخت مرتبط با حالت های غیر متعارف زمین شناسی و با شرایط محیطی خاص مورد استفاده قرار می گیرد. برخلاف راه حل های جایگزین نظیر پی های عمیق که خاک مساله دار را دور می زنند (بدون آن که آن را اصلاح کنند)، روش تزریق از خاک موجود در ساختگاه استفاده کرده و با جبران کمبودهای خاک آن را بهسازی می کند.

تزریق در خاک گام های متوالی زیر را شامل می شود:

– تعیین اهداف مشخص برای برنامه تزریق برای بهسازی خاک (طراح)؛

– مشخص کردن شرایط هندسی و ژئوتکنیکی پروژه (طراح)؛

– ارایه یک طرح برنامه تزریق مناسب به همراه مشخصات فنی و اسناد قراردادی مرتبط با آن (طراح)؛

– برنامه ریزی تجهیزات مورد نیاز برای تزریق و روند اجرای کار (پیمانکار)؛

– نظارت و ارزیابی برنامه تزریق طراح و پیمانکار)

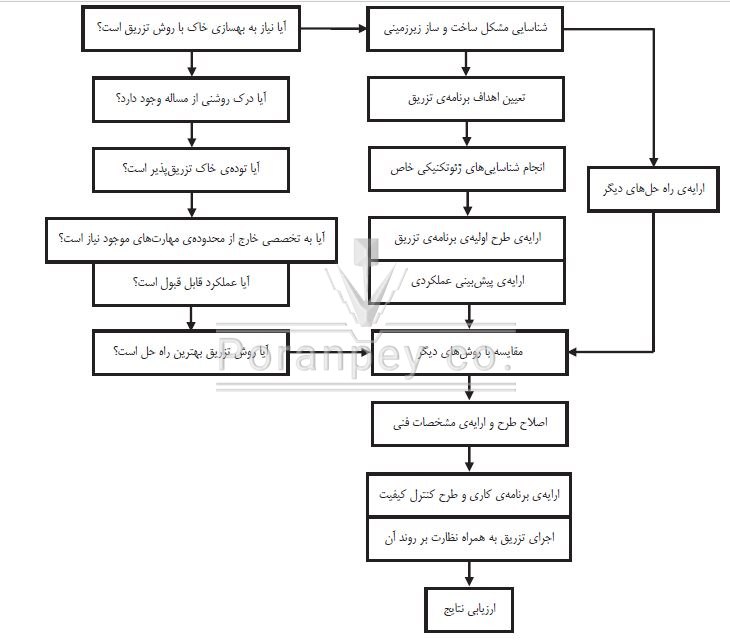

روندنمای نشان داده شده در شکل (۸) مراحل ذکر شده را با جزییات بیشتری شرح می دهد.

معمولا برنامه شناسایی زیرسطحی پیش از تزریق نیاز به تعداد بیشتری گمانه نسبت به حالت عادی دارد و باید متشکل از نمونه گیری های پیوسته و آزمون های آزمایشگاهی باشد.

این آزمون ها باید شامل دانه بندی، نفوذپذیری، تعیین مقدار PH و دیگر پارامترهای شاخص خاک باشد. هدف از شناسایی های زیرسطحی تعیین حدود و مشخصات وضعیت ژئوتکنیکی است که باید با روش تزریق بهسازی شود.

همچنین شناسایی دقیق شرایط زمین شناسی زیرسطحی به عنوان عامل کنترل کننده در موفقیت روش تزریق از اهمیت بالایی برخوردار است. این مساله شامل موارد زیر است:

شناخت کامل از جزییات لایه بندی (تغییرات مشخصات خاک به ویژه نفوذپذیری در منطقه تزریق)،

شرایط محیطی (تاثیر شرایط زیرسطحی طبیعی و مصنوعی روی عملیات تزریق و تاثیر پذیری آنها از این روند)

وضعیت آب زیرزمینی در نظر گرفتن اثرات شیمیایی و هیدرولیکی آب زیرزمینی

تزریق نفوذی

الف – ملاحظات طراحی

هنگامی که نخستین بار تزریق نفوذی به عنوان یکی از گزینه های بهسازی خاک مطرح می شود، یکی از سوالات اساسی که باید پاسخ داده شود آن است که آیا خاک ساختگاه موردنظر تزریق پذیر است یا خیر.

خاک تزریق پذیر خاکی است که در محدوده فشارهای عملی، اجازه نفوذ به دوغاب داده شده را با سرعت جریان کافی بدهد به طوری که پروژه از نظر اقتصادی امکان پذیر باشد. نفوذپذیری خاک های ماسه ای می تواند از ۱ cm/s برای ماسه های تمیز با دانه های متوسط تا ۱۰ e(-5) cm/secبرای ماسه های حاوی بیش از ۲۵ درصد سیلت و رس تغییر کند. برای ماسه های با نفوذپذیری بسیار کم ممکن است سرعت تزریق در محدوده فشارهای مجاز به قدری پایین باشد که عملیات تزریق را غیر عملی سازد. بنابراین تزریق نفوذی تنها در مصالح ماسه ای با ریز دانه سیلت و رس( کمتر از ۱۵ درصد ) پیشنهاد می شود.

مقادیر عملی سرعت تزریق عملیاتی در محدوده ی۲-۲۰ lit/min تغییر می کند اما می تواند در کمترین و بیشترین حالت خود به ۱ lit/min و ۴۰ lit/min نیز برسد. سرعت های تزریق بالاتر از ۴۰ lit/min نشان دهنده آن است که دوغاب به آسانی جذب زمین می شود؛ در این حالت باید اقداماتی را برای محدود کردن جریان انجام داد (نظیر تغییر مشخصات جریانی و اندازه ی دانه های دوغاب).

سرعتهای تزریق کمتر از ۱ lit/min غیر عملی است چرا که در این حالت حجم تزریق شده در هر روز حتی اگر از سیستم تزریق چند گمانه ای استفاده شود، بسیار پایین است. به علاوه با در نظر گرفتن فواصل عملی نقاط تزریق، برای آن که جریان آهسته دوغاب بتواند در داخل خاک حرکت کند (برای عبور از داخل خاک زمان کافی داشته باشد). لازم است زمان گیرش آن به طور غیر قابل قبولی زیاد باشد.

راهنمای اصلی در تعیین تزریق پذیری یک توده خاک، نفوذپذیری اولیه آن است.

خاک هایی که نفوذپذیری آن ها در محدوده ۱۰e(-3)-10e(-1) cm/sec قرار دارد، به سادگی تزریق پذیر هستند. خاک ها با محدوده نفوذپذیری ۱۰e(-4)-10e(-3) cm/sec قابلیت تزریق اندکی دارند. هنگامی که نفوذپذیری در محدوده ۱۰e(-5)-10e(-4) cm/sec قرار می گیرد، از نقطه نظر عملی معمولا خاک تزریق ناپذیر است.

با اندازه گیری درصد ریزدانه عبوری از الک شماره ۲۰۰ می توان یک تخمین اولیه از نفوذپذیری خاک و در نتیجه قابلیت تزریق آن به دست آورد. به عنوان یک دسته بندی مقدماتی، چنانچه خاک کمتر از ۱۲ درصد ریزدانه داشته باشند، به آسانی قابل تزریق است؛

برای درصد ریز دانه بین ۱۲ تا ۱۵ درصد دارای قابلیت تزریق پذیری متوسط و برای درصد ریزدانه بین ۱۵ تا ۲۰ اندکی تزریق پذیر است.

اگر ماسه ها حاوی بیش از ۲۰ درصد ریزدانه باشند، معمولا به عنوان تزریق ناپذیر در نظر گرفته می شوند.

شکل (۹) حدود معمول اندازه ذرات را برای خاک هایی که قابلیت تزریق با دوغاب های سیلیکاتی معمولی را دارند، نمایش می دهد.

طبقه بندی کامل تری برای قابلیت تزریق خاک ها را میتوان بر اساس نتایج به دست آمده از آزمون های تزریق به ویژه آزمون های برجا ارایه داد.

نکته ی قابل اهمیت دیگر در سنجش تزریق پذیری خاک ها، ترکیب اجزای تشکیل دهنده ریزدانه است؛ چرا که در کاهش قابلیت نفوذ خاک های ماسه ای، مقدار رس موجود در ریزدانه موثرتر از میزان لای آن است. چنانچه ارزیابی مقدار مصالح ریز دانه عبوری از الک شماره ۲۰۰ برای تعداد زیادی نمونه خاک مورد نظر باشد، انجام آزمون ارزش ماسه ای ( ASTM2419) و همبستگی نتایج آن با تعداد محدودی آزمون مقدار ریزدانه (ASTM D1140) و آزمون نفوذپذیری آزمایشگاهی می تواند زمان قابل توجهی را ذخیره کند.

به عنوان یک راهنمایی دیگر در تعیین پتانسیل تزریق پذیری با دوغاب های ذره ای، (۱۹۸۱) Mitchell پیشنهاد کرد که وقتی نسبت D15 soil / D85 grout کوچکتر از ۱۱ است، تزریق غیرممکن است.

چنانچه این نسبت بزرگتر از ۲۴ باشد، تزریق به سادگی انجام می شود. از سوی دیگر چنانچه نسبت D10 soil / D95 grout کوچکتر از ۶ با بزرگتر از ۱۱ باشد، به ترتیب تزریق غیر ممکن بوده و یا به آسانی انجام می شود. لازم به ذکر است که با استفاده از دوغاب های پایدار دارای چسبندگی پایین می توان حدود تزریق پذیری خاک را بهبود داد.

ب- طراحی برنامه تزریق

یک سری معادلات صریح وجود دارند که می توان آنها را برای طراحی دقیق فاصله نقاط تزریق نفوذی به کار برد. این معادلات به شناخت دانه بندی خاک و مشخصات جریانی دوغاب به همراه سرعت های مورد انتظار جریان و حدود فشار نیاز دارند. با این وجود، برای ارزیابی اولیه هزینه و امکان پذیری عملیات تزریق می توان از نکات راهنمای زیر استفاده کرده فاصله:

در کاربردهای مربوط به تزریق ساختاری فاصله لوله های تزریق می تواند در محدوده ی ۱.۰-۱.۶m تغییر کند.

تجهیزات:

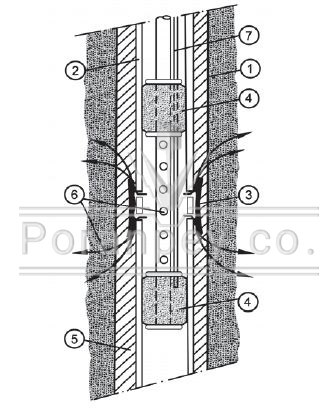

برخلاف حالت ساده تزریق مصالح از انتهای لوله که همزمان با بیرون کشیدن تدریجی آن از داخل گمانه انجام می شود، در تمام تزریق های نفوذی باید از لوله های تزریق غلاف داره که جزییات آن در شکل (۱۰) نشان داده شده است، استفاده شود. با استفاده از این لوله ها می توان یک برنامه تزریق اولیه-ثانویه را در جهت های افقی و عمودی به خوبی طرح ریزی کرد. این دستگاه از یک لوله ی پلاستیکی به قطر ۳-۶ cmکه سوراخ های تزریق در فواصل عمودی مشخص بر روی دیواره ی آن تعبیه شده اند، تشکیل شده است.

سوراخ های تزریق به وسیله یک غلاف لاستیکی که به عنوان شیر اطمینان یک طرفه عمل می کند، پوشیده شده اند. لوله تزریق در داخل گمانه ای با قطر بیشتر نصب می شود و فضای حلقوی میان لوله و دیواره گمانه با یک دوغاب سیمان بنتونیت ترد و ضعیف پر می شود. هنگامی که غلاف در طی تزریق از داخل لوله حاوی پرکن دوطرفه منبسط می شود، این پوشش دوغابی میشکند. تزریق دوغاب از طریق مجاری لوله ای غلافدار را می توان با هر ترتیبی انجام داد (اگر چه همواره دوغاب از پایین به بالا و در تمام سوراخ ها تزریق می شود و حتی ممکن است در صورت نیاز تزریق مجدد انجام شود.

همچنین به منظور کنترل نفوذپذیری خاک قبل و بعد از عملیات تزریق می توان این مجاری تزریق را با آب مورد آزمایش قرار داد. از سوی دیگر می توان لوله های تزریق را برای انجام آزمایش سرعت موج برشی بین گمانه های قبل و بعد از تزریق به کار برد.

به منظور پیش بینی شکل نسبی حباب های تزریق باید نفوذپذیری خاک در هر دو جهت افقی و قائم مورد ارزیابی قرار گیرد. مشاهده حباب های تزریق بیضی شکل مجزا با نسبت ارتفاع به قطر حدود ۰٫۸ امری متداول است چرا که نفوذپذیری خاک در جهت افقی بزرگتر از مقدار قائم آن است. ناهمسانی خاک فاصله لوله ها و مجاری تزریق و همچنین ترتیب تزریق سوراخ های اولیه و ثانویه را تحت تاثیر قرار خواهد داد.

چنانچه یک سری عدسی تزریق ناپذیر پیش بینی نشده به طور تناوبی در سرتاسر ناحیه طرح تزریق وجود داشته باشند، این نواحی جهت حرکت دوغاب از محل لوله های تزریق را تحت تاثیر قرار داده و آن را کنترل خواهند کرد. اگر در طی عملیات تزریق به نواحی تزریق ناپذیر بزرگی برخورد شود، وجود این مناطق، به ویژه اگر پیش بینی نشده باشد، به طور قابل توجهی موثر بودن برنامه ی تزریق را تحت تاثیر قرار خواهد داد.

در طی انجام عملیات حفاری به منظور جایگذاری لوله های تزریق، درستی پیش بینی لایه بندی اولیه خاک باید مورد بررسی و تایید قرار گیرد. از آنجایی که در طی حفر لوله های تزریق معمولا یک سری نمونه های شستشویی یا بادی به دست می آید و از سوی دیگر ممکن است حفارها تجربه حفاری ژئوتکنیکی را نداشته باشند، لازم است هرگونه تغییر در پاسخ زمین به عملیات حفاری شامل تغییر در سرعت حفاری و آب شستشو گزارش شود.

مقادیر دوغاب:

به منظور محاسبه ی حجم دوغاب مورد نیاز برای بهسازی یک توده خاک، باید تخمین نسبتا دقیقی از تخلخل خاک مورد نظر وجود داشته باشد. معمولا خاک های تزریق پذیر تخلخلی در حدود ۰.۲۵-۰.۴۵ دارند و متداول است که فرض شود کل فضای خالی موجود در حفرات با دوغاب پر خواهد شد.

برای بهسازی هر متر مکعب خاک دارای تخلخل ۰٫۳۵ به ۳۵۰ لیتر دوغاب نیاز خواهد بود. بسته به منحنی دانه بندی خاک، ممکن است بتوان ابتدا حفرات بزرگتر را با یک دوغاب ذره ای متناسب و اقتصادی پر کرد.

برای مثال در این حالت می توان تخلخل ۳۵٪ را به ۱۰٪ ذره ای و ۲۵٪ شیمیایی تقسیم کرد. با توجه به این که هزینه اصلی تزریق نفوذی مربوط به خود دوغاب های شیمیایی است، مقدار تخلخل پی آمدهای هزینه ای قابل توجهی خواهد داشت.

در بیشتر موارد، مقادیر تخمینی تخلخل خاک از همبستگی های موجود با عدد نفوذ استاندارد به دست می آید. در جایی که نمونه های نسبتا دست نخورده گرفته می شود، نتایج آزمون های وزن مخصوص و چگالی ویژه تخمین های بهتری از تخلخل خاک برای استفاده در محاسبات مربوط به حجم دوغاب در اختیار قرار می دهند. همچنین آزمایش های نفوذپذیری انجام شده قبل از تزریق می توانند شاخص خوبی از میزان مناسب بودن خاک برای انواع مختلف تزریق باشند

انتخاب دوغاب:

مصالح مناسب برای انجام تزریق نفوذی ساختاری در بخش های قبل مورد بررسی قرار گرفت.

تزریق تراکمی

الف- ملاحظات طراحی تزریق تراکمی

شکل (۸-۴۵) محدودهی خاکهایی را نشان می دهد که می توان انتظار داشت تراکم آنها با استفاده از تزریق تراکمی موثر باشد. به عبارت دیگر روش تزریق تراکمی در تمام خاکهای با زهکشی نسبتا آزاد شامل شنها، ماسهها و لایهای درشت کاربرد دارد. در خاکهای ریزدانه ممکن است قابلیت استهلاک فشارهای منفذی وجود نداشته و در نتیجه بهسازی خاک به لحاظ اقتصادی قابل دسترس نباشد. طرح اختلاط دوغاب نیز امری بحرانی است چرا که برای اطمینان از این موضوع که حبابهای تزریق شکل کروی خود را در داخل خاک حفظ می کنند، دوغاب باید اصطکاک داخلی بالایی داشته باشد. در غیر این صورت، ترک خوردگی و عدسی شدگی رخ خواهد داد که منجر به تراکم غیر موثر می شود.

برای طرح دوغابهای تراکمی ( در تزریق تراکمی) مورد استفاده در پر کردن حفرات، ممکن است به مشخصات جریانی متفاوتی نظیر مقادیر بالاتر فرونشست ( تا ۱۰۰mm) و یا استفاده از الیافهای پلی پروپلین در داخل مخلوط نیاز باشد. هنگامی که لازم است مخلوط در فواصل طولانی (یعنی بالای mm 100) پمپ شود مقدار فرونشست در محل پمپ می تواند بالاتر نیز باشد (مثلا تا ۱۵۰mm)

مشابه با تمام روندهای تخصصی ژئوتکنیک، در اجرای تزریق ( در تزریق تراکمی) نیز باید ورودی های پیمانکار را از طریق یک برنامه آزمون خوب طرح ریزی شده به دست آید. هیچگونه معادله ی ریاضی مشخصی، آن گونه که در تزریق نفوذی وجود داشت، برای طرح دقیق فاصلهی نقاط تزریق، سرعت تزریق، حدود حجم دوغاب و دیگر پارامترهای تزریق ( در تزریق تراکمی) وجود ندارد. با این حال، حجم وسیعی از تجربیات به دست آمده از پروژه های قبلی و تعداد زیادی تاریخچههای موردی موفق وجود دارند که به عنوان راهنما در اجرای پروژه های دیگر قابل استناد هستند.

برای ارزیابی مشخصات ژئوتکنیکی ساختگاه معمولا از اندازه گیری های متداول نظیر SPT و CPT استفاده میشود. به طور کلی تزریق تراکمی در خاکهای دانهای سست، خاکهای ریز دانهی سست غیر اشباع و خاکهای رمبنده و همچنین برای پر کردن حفرات موثر است

ب- طرح برنامه تزریق

فاصله:

برای اجرای تزریق تراکمی با هدف تراکم یا تراکم مجدد توده خاک، معمولا لوله های تزریق در فواصل ۲.۰-۵.۰ m برای پروژه های بهسازی ساختگاه و ۱.۰-۳.۰ m برای مقاوم سازی سازه های موجود، در سرتاسر ناحیه تزریق نصب می شوند.

قطر لوله تزریق باید حداقل mm 76 باشد تا بتواند به طور مناسب مصالح با فرونشست پایین را بدون انسداد عبور دهد.

مقدار دوغاب:

در تزریق تراکمی مقدار دوغاب به نوع خاک، تراکم اولیه آن و تراکم مورد نیاز یا اندازه حفراتی که باید پر شود، بستگی دارد. برای بیشتر پروژه های تراکم خاک، حجم دوغاب تراکمی در محدوده ۳ تا ۱۲ درصد حجم خاک مورد بهسازی تغییر می کند. در حالی که برای پر کردن حفرات ممکن است هر کدام از مراحل تزریق ده ها متر مکعب دوغاب مصرف کنند.

انتخاب دوغاب:

برای دوغاب تراکمی معمولا از سیمان پرتلند نوع I یا II استفاده می شود. سنگ دانه ریز موجود در دوغاب اغلب خاک ماسه ای با درصد ریزدانه ی بین ۱۰ تا ۲۵ است. همچنین می توان از خاکستر بادی، بنتونیت و سنگدانه شسته شده به عنوان مکمل این ریز دانه های طبیعی استفاده کرد. نسبت اختلاط تقریبی مصالح شامل ۳ تا ۶ کیسه سیمان در هر متر مکعب ماسه ی لای دار و مقدار لازم آب برای دستیابی به یک مخلوط قابل پمپ با مقدار فرونشست کمتر از ۲۵ mmدر سر لوله ی تزریق است.

بسته به نوع کاربرد، می توان از مواد مضاف دیگر شامل شن، ماسه ی درشت، الیاف و مواد محافظ خاک در برابر شستشو استفاده کرد.

تزریق تحت فشار ( جت گروتینگ )

تزریق تحت فشار (جت گروتینگ) به طور خاص برای مناطقی که دارای تراکم بالایی از سازه ها و تجهیزات هستند. در جایی که زمین خیلی متغیر است و یا دیگر روش های تزریق قابل کاربرد نیستند و در جایی که مقاومت قابل توجهی (مثلا بالای ۳ Mpa) از خاک بهسازی شده مورد نیاز است، تزریفق تحت فشار (جت گروتینگ) مناسب است.

طرح برنامه تزریق فاصله:

تزریق تحت فشار (جت گروتینگ) معمولا در قالب ستون هایی با قطر ۰.۳-۰.۸ m طراحی می شود. این ستون های به هم پیوسته دارای همپوشانی بوده و در ردیف های متوالی با ترتیب اولیه-ثانویه اجرا می شوند.

مقادیر دوغاب:

تزریق تحت فشار ( جت گروتینگ) نسبت به دیگر روش های تزریق کمتر به شرایط خاک وابسته است و در نتیجه مقادیر دوغاب براساس نیازمندی های طراحی به دست می آید

(برای مثال در کاهش مخاطرات روانگرایی، وسعت و کیفیت بهسازی به محدوده خاک روانگرا و مقاومت روانگرایی آن بستگی دارد).

انتخاب دوغاب:

در تزریق تحت فشار (جت گروتینگ) ، معمولا دوغاب از اختلاط آب و سیمان پرتلند با نسبت w/c=0.8-1.2 به دست می آید. بسته به نوع پروژه می توان از بنتونیت و مصالح دیگر نظیر مواد مضاف استفاده کرد اما همگی باید به تایید مهندس طراح برسد.