طراحی میکروپایل از دیدگاه سازه ای (با و بدون کیسینگ )

در ادامه مراحل مقالات گذشته در بحث میکروپایل(ریز شمع) در این قسمت به بررسی طراحی سازه ای میکروپایل ها (با و بدون کیسینگ و میلگرد) بر اساس آیین نامه FHWA پرداخته می شود و نحوه محاسبه ظرفیت فشاری و ظرفیت کششی میکروپایل شرح داده می شود.

گام پنجم: طراحی سازه ای میکروپایل با کیسینگ

۱- ارزیابی بارهای فشاری مجاز برای طول کیسینگ گذاری

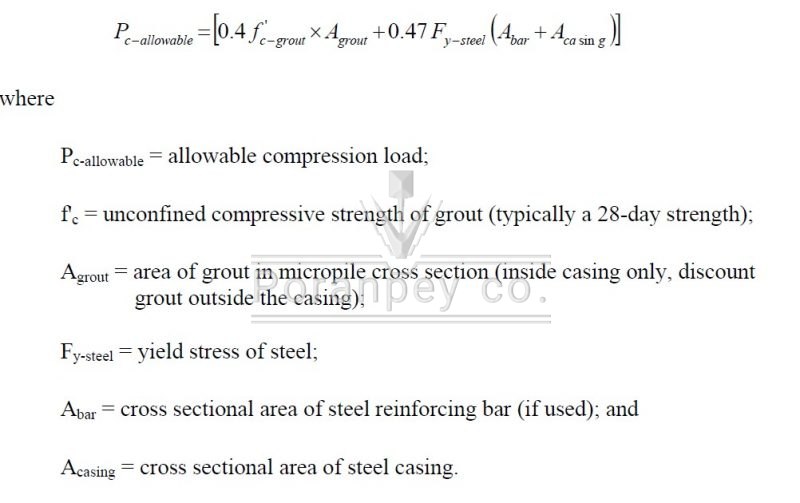

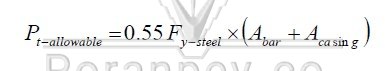

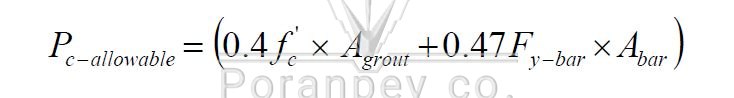

بار فشاری مجاز برای طول کیسینگ میکروپایل در معادله زیر آورده شده است:

سازگاری کرنش بین دوغاب، کیسینگ و میلگرد تسلیح:

سازگاری کرنش تحت بارهای فشاری برای المان فولادی و دوغاب با محدود کردن تنش های فشاری به حداقل مقدار مجاز برای هر المان منفرد (به طور مثال کیسینگ فولادی، المان مسلح فولادی یا دوغاب ) در نظر گرفته می شود.

بنابراین حداکثر تنش تسلیم فولاد باید در فرمول فوق باید کم ترین مقدار از موارد زیر باشد:

۱-تنش تسلیم کیسینگ

۲-تنش تسلیم میلگرد تسلیح

۳-حداکثر تنش بر مبنای ملاحظات گسیختگی دوغاب

توضیحات اضافه برای حدلکثر تنش بر مبنای گسیختگی دوغاب در زیر آورده شده است.

طبق بخش ۸.۱۶.۲.۳ آیین نامه AASHTO 2002 “بیشترین کرنش قابل استفاده در حد فشاری بتن برابر ۰.۰۰۳” می باشد. بنابراین، اگر دوغاب محدود به حد کرنش فشاری ۰.۰۰۳ بشود، املان فولادی باید به این مقدار محدود شود.

تنش در فولاد در این سطح از کرنش برابر است با مدول یانگ فولاد E ضربدر کرنش (۰.۰۰۳) برای E فولاد معمولی ۲۰۰۰۰۰ مگا پاسکال تنش تسلیم مجاز فولاد برابر است با ۲۰۰۰۰۰*.۰۰۳=۶۰۰ مگاپاسکال .

بنابراین تنش ماکزیمم بر اساس ملاحظات گسیختگی دوغاب برابر ۶۰۰ مگاپاسکال می باشد.

برای مثال برای یک میکروپایل با مقاومت تسلیم ۲۴۱ مگاپاسکال، میلگرد تسلیح ۵۲۰ مگاپاسکال و ماکزیمم تنش کنترلی دوغاب گسیخته شده ۶۰۰ مگاپاسکال، مقدار ۲۴۱ مگاپاسکال برای عبارت Fy فولاد در معادله فوق استفاده می شود.

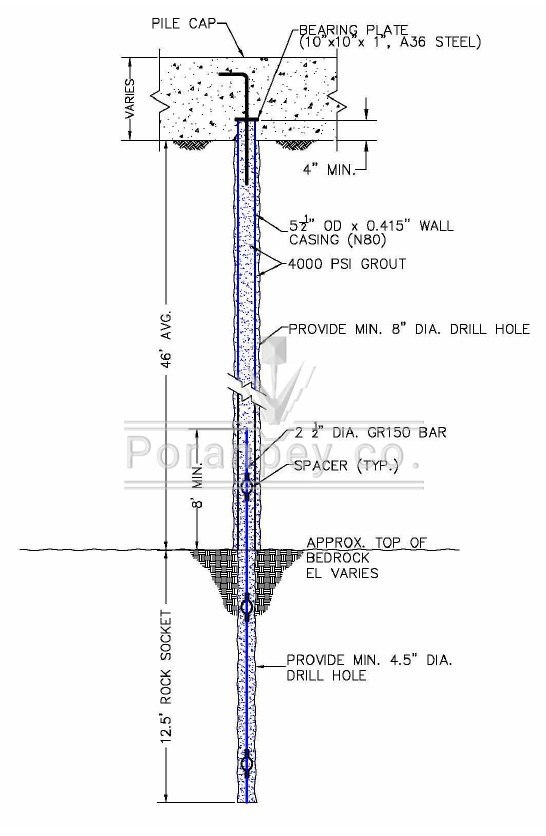

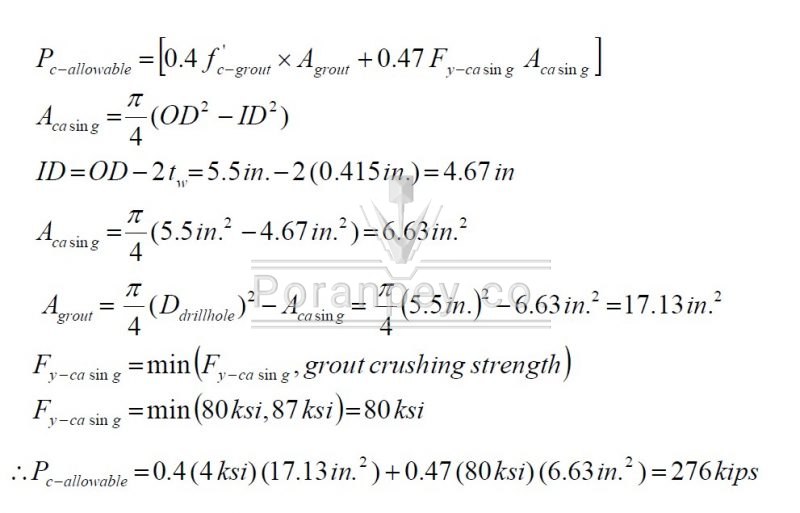

یک مثال از ارزیابی مقاومت فشاری مجاز در در شکل زیر نشان داده شده است.

طراحی میکروپایل از دیدگاه سازه ای

اثر مقاطع ترکیبی بر ظرفیت فشاری:

همان طور که در فصل ۳ آیین نامه FHWA میکروپایل بحث شده است، میلگرد های تسلیح و کیسینگ در مقاطع ترکیبی نصب شده اند. برای نصب میکروپایل های در شرایط با محدودیت فضای دسترسی در بالا، طول سطح مقطع کیسینگ ممکن است ۱ متر یا کم تر باشد.

کوپلر های میلگرد مسلح معمولا حداقل ظرفیت باربری محوری ۱۲۵ درصد مقاومت تسلیم یک میلگرد مسلح سالم را دارا می باشد، بنابراین مشخصات مقاومتی یک میلگرد بدون کوپلر استفاده می شود.

یک روش معمول برای کوپل کردن کیسینگ ها روزه کردن در کیسینگ ها در دو انتها می باشد. اگر اتصال به درستی طراحی شود و اگر کیسینگ با با دوغاب پر شود ( که معمولا می شود) اتصال می تواند ظرفیت فشاری تقریبا برابر با مقاومت یک مقطع کیسینگ بدون رزوه را تامین کند. دوغاب شرایط تکیه گاه را تامین میکند و از خم شدن قسمت نری کیسینگ به سمت داخل جلوگیری می کند.

از یک دیدگاه اجرایی، مقاومت مقطع ترکیبی میلگرد مسلح و/یا مقاطع کیسینگ گذاری شده با آزمایش های Proof Testing و Verification Testing تایید می شود.

مقدار مجاز برای خوردگی:

باری ارزیابی ظرفیت فشاری مجاز و طول کیسینگ گذاری شده، قطر خارجی فولاد کیسینگ برای تلفات محتمل در طی عمر مفید سازه تا حدی کاهش می یابد. تلفات خاص وابسته به نوع زمینی که میکروپایل در آن اجرا می شود، دارد.

در اینجا اشاره می شود که سطح مقطع میلگرد تسلیح شده برای اهدافی نظیر ظرفیت فشاری مجاز کاهش نمی یابد. پوشش های تسلیح متداول (مثل پوشش اپوکسی) و حداقل پوشش دوغاب به منظور حفاظت در برابر خوردگی استفاده می شود.

اطلاعات تکمیلی مقابله با خوردگی برای میکروپایل های تحت فشار در قسمت ۵.۱۴ آیین نامه FHWA آورده شده است.

طراحی سازه ای میکروپایل

کمانش میکروپایل کیسینگ گذاری شده:

در بعضی موارد، قسمت کیسینگ گذاری شده میکروپایل -برای مثال -در خاک های ضعیف یا زون های کارستی اجرا می شود. در چنین مواردی، بار فشاری مجاز ممکن است برای این کمانش این طول میکروپایل کاهش داده شود.

قسمت ۵.۲۰ آیین نامه FHWA میکروپایل اطلاعاتی که با توجه به شرایط پروژه ممکن است نیاز به در نظر گیری کمانش و محاسبات سازه ای برای ارزیابی بارهای فشاری مجاز در قسمت کیسینگ گذاری شده میکروپایل برای کمانش میکروپایل آورده شده است.

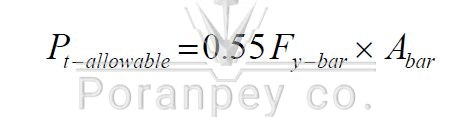

۲-ارزیابی ظرفیت کششی مجاز برای طول کیسینگ گذاری شده

برای پروژه هایی که میکروپایل ها تحت بارهای کششی قرار می گیرند، ظرفیت کششی مجاز P-t-allowable برای قسمت کیسینگ گذاری شده از روباط زیر محاسبه می شود:

که Fy حداقل تنش تسلیم برای میلگرد و کیسینگ می باشد.پ

مقدار مجاز برای خوردگی:

برای شرایط زمین خورنده (همان طور که در بخش ۵.۱۴ آیین نامه FHWA میکروپایل –کلیک کنید– تعریف شد)، ممکن است به طور محافظه کارانه ای فرض شود که قسمت کیسینگ گذاری شده در تحمل بارهای کششی موثر نیست یعنی مساحت قسمت کیسینگ برابر صفر در نظر گرفته می شود. در این مورد، میلگرد مسلح قسمت مرکزی باید برای تحمل تمام بار کششی طراحی شود.

اثر مقاطع ترکیبی بر ظرفیت کششی:

بر خلاف تنش های فشاری، بی نقص بودن اتصالات کیسینگ در انتهای کیسینگ ها بر تنش های کششی تاثیر بیشتری دارد. این به علت کاهش ضخامت کیسینگ در محل رزوه می باشد. هیچ آزمایش استاندارد خاصی باری ارزیابی ظرفیت کششی کیسینگ رزوه شده در محل اتصال ها برای اجرای میکروپایل وجود ندارد.

اگر بارهای کششی بیش از ۲۵ درصد ظرفیت کششی کیسنیگ تنها باشد، باری کیسنگ هایی که با اتصال Flush به یکدیگر رزوه شده اند، کارفرما باید از پیمانکار بخواهد که اطلاعاتی که نشان دهنده کفایت اتصالات در محل اتصال باشد را ارائه کند.

از آنجایی که یک روش متداول وجود ندارد، روش انجام آزمایش باید به وسیله یک مهندس مجرب بازبینی گردد.

در پروژه هایی که متحمل بارهای که بارهای کششی زیاد است، یک روش ارزیابی تنش کششی در محل روزه ها ضروری است.

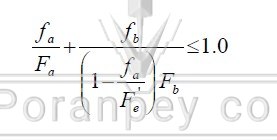

کاربرد بارهای جانبی یا گشتاورهای واژگونی (در سازه های بزرگ) در سطح زمین موجب تولید تنش های خمشی در میکروپایل(ریز شمع) ها می گردد. این تنش های خمشی سبب تنش های فشاری (بیشتر از آنهایی که تحت بارهای فشاری تنها هستند) در میکروپایل ها می شود. تنش های مجاز در طول کیسینگ گذاری شده میکروپایل با استفاده از ارزیابی تنش های ترکیبی ارزیابی می شود.

همانند دیگر المان های پی های عمیق که تحت بارهای جانبی و/یا گشتاور های واژگونی هستند، گشتاور خمشی در شمع با استفاده از تحلیل بارگذاری جانبی شمع مثل LPILE (Reese et al., 2005) انجام شود. با این تحلیل ها، ماکزیمم گشتاور خمشی در شمع M max محاسبه شده و در ارزیابی ترکیبی تنش ها مورد استفاده قرار می گیرد.

جزییات تحلیل میکروپایل ها تحت بار جانبی در قسمت ۵.۱۸ آیین نامه FHWA آورده شده است، در اینجا فرض می شود که M-max به دست آمده و ظرفیت سازه ای طول کیسینگ گذاری شده میکروپایل محاسبه می شود.

در ادامه…

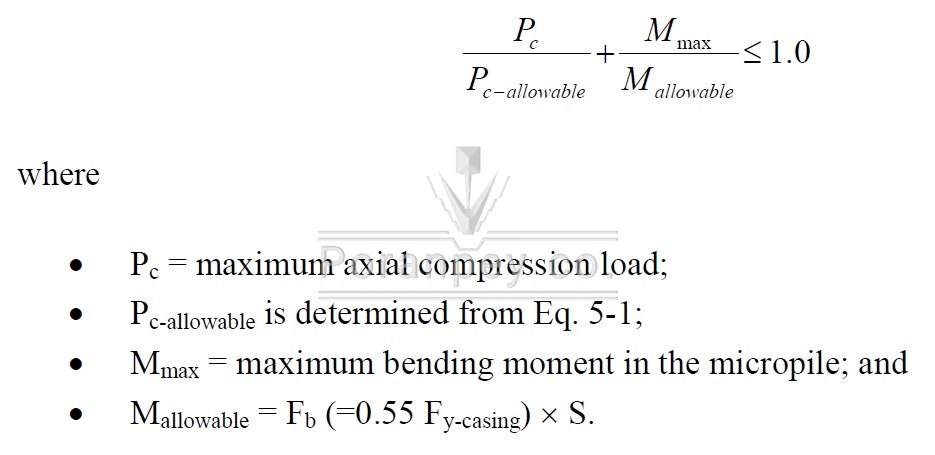

ارزیابی تنش های ترکیبی برمبنای روش توضبح داده شده در بخش ۱۰.۳۶ آیین نامه AASHTO (2002) برای مقاطع سازه ای فولادی می باشد. کنترل طراحی تحت تنش های ترکیبی (مناسب برای میکروپایل ها) فرمول زیر می باشد:

طراحی سازه ای میکروپایل

مشارکت میلگرد فولادی در مقاومت خمشی در مقایسه با کیسینگ بسیار کم تر است، بنابرایناز تاثیر آن بر مقاومت خمشی در معادله فوق صرف نظر می شود.

در معادله بالا، به طور محافظه کارانه ای فرض می شود که حداکثر بار فشاری محوری (Pc) توسط کیسینگ فولادی تحمل می شود و تنش تسلیم کیسینگ فولادی استفاده می شود.

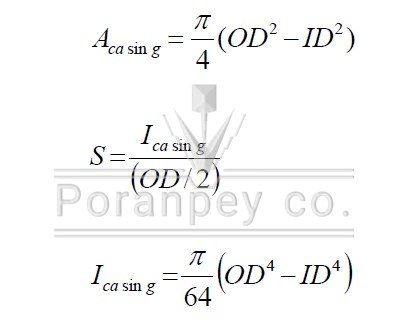

مشخصات مقطع مورد نیاز برای تحلیل به صورت زیر محاسبه می شود:

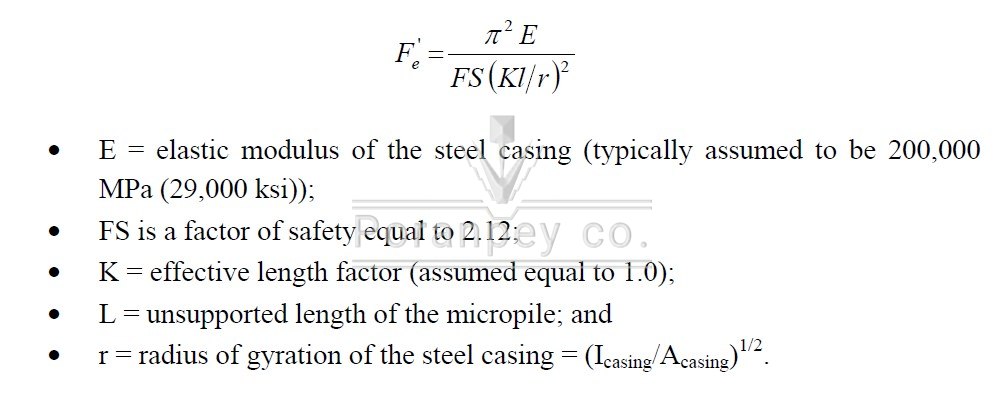

تنش کمانش اویلری به صورت زیر محاسبه می شود:

ضریب طول موثر (K)، وابسته به شرایط مقید بودن دو انتهای میکروپایل (ریز شمع) نسبت به چرخش در انتهای میکروپایل و میزان مقاومت در برابر جابجایی جانبی دارد. این مقدار معمولا برای طراحی میکروپایل ها ۱ در نظر گرفته می شود.

فرض اینکه کل بار محوری توسط کیسینگ تحمل می شود، محافظه کارانه است. Richards & Rothbauer (2004) یک کنترل تنش ترکیبی را ارائه دادند که که مشارکت دوغاب داخل کیسینگ در ظرفیت فشاری را در نظر می گیرد.

این روش فرض می کند که پتانسیل کمانش قابل صرف نظر کردن است. کنترل Richards & Rothbauer برای تنش ترکیبی مطابق فرمول زیر است:

طراحی سازه ای میکروپایل

روش های پیشرفته تری که که عمل ترکیبی بین دوغاب و کیسینگ در تحمل بارهای محوری استفاده می شود نیر می تواند استفاده شود ولی موضوع این آیین نامه FHWA میکروپایل نیست.

گام ۶: طراحی سازه ای میکروپایل(ریز شمع) بدون کیسینگ:

ظرفیت فشاری مجاز میکروپایل بدون کیسینگ از رابطه زیر به دست می آید.

برای قسمت بدون کیسینگ شمع، تنش تسلیم میلگرد مسلح که در محاسبات استفاده می شودفرض می شود که از ۶۰۰ مگاپاسکال تجاوز نمی کند. (یعنی: به منظور جلوگیری از خرد شدگی دوغاب در کرنش فرضی ۰.۰۰۳ مگر اینکه داده ها نشان دهند که دوغاب محصور می تواند کرنش های بیشتری را تحمل کند.)

مقاومت مجاز بدون کیسینگ یک میکروپایل در زیر آورده شده است:

در معادله فوق تنش تسلیم میلگرد استفاده می شود.

باید به این نکته توجه شود که ارزیابی تنش ترکیبی ( گام پنجم قسمت ۳ آیین نامه FHWA میکروپایل) برای قسمت بدون کیسینگ -به دلیل اینکه ریز شمع ها طراحی شده اند بنابراین تنش های خمشی قابل صرف نظر کردن هستند- استفاده نمی شود.

گام ۷: اصلاح طراحی میکروپایل

بر اساس محاسبات انجام شده در گام ۵ و ۶، سطح مقطع میکروپایل(ریز شمع) درصورتی که برای تحمل بارهای فشاری و کششی کافی نباشد همان طور که در گام ۳ آمده است، باید اصلاح شود.

اصلاحات محتمل شامل استفاده از میکروپایل های بیشتر، افزایش اندازه گمانه حفاری، استفاده از میلگردهای با قطر بزرگتر، جایگزینی یک میلگرد با دو میلگرد، و/یا افزایش سطح کیسینگ می باشد.