در این سری از مقالات سایت به بررسی تاثیرات خاک های مهاجم در بهسازی خاک و طراحی میکرو پایل و روش های پوشش و محافظت در برابر خوردگی دوغاب میکروپایل و فولاد تحت بار فشاری و کششی پرداخته شده است.

طراحی میکروپایل در برابر خوردگی:

محافظت از اجزای فلزی میکروپایل در برابر اثرات مخرب خوردگی برای اطمینان از دوام کافی دراز مدت میکروپایل ضروری است. درجه و میزان محافظت در برابر خوردگی تابعی از شرایط اعمال بار وارده، عمر مفید میکروپایل، میزان شرایط تهاجمی زمین، اهمیت در نظر گرفته شده برای ساختار و غیره میباشد. در همه موارد، انتخاب محافظ در برابر خوردگی برای هر میکروپایل به عهده طراح پروژه میباشد.

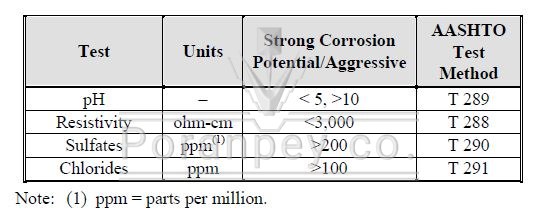

متغیرهایی که پتانسیل خوردگی بالایی را نشان می دهند شامل موارد زیر هستند:

– مقاومت کم زمین

– غلظت بالای کلریدها یا سولفیدها در آبهای زیرزمینی یا سطح زیر زمین

– پتانسیل هیدروژن کم یا زیاد هیدروژن (pH) آب زیرزمینی یا سطح زیر زمین

– شرایط اشباع زیاد و جریان های سرگردان.

عوامل فوق بصورت جمعی پتانسیل خوردگی زمین (یا میزان تجمع در زمین) را تعریف می کنند. علاوه بر خوردگی اجزای فلزی، تخریب احتمالی دوغاب سیمان در نتیجه حمله سولفات، کلرید و / یا اسید نیز باید در نظر گرفته شود. اطلاعات مربوط به تخریب سیمان همانطور که برای طراحی شمع در نظر گرفته می شود، در FHWA NHI 05 042 آمده است.

ارزیابی پتانسیل خوردگی خاک:

آزمایش های ذکر شده در جدول ۱ برای طبقه بندی پتانسیل خوردگی زمین مورد استفاده قرار میگیرد.

در بهسازی به طور کلی، هر یک از شرایط ذکر شده در ستون سوم جدول ۱ باید با مرزهای ذکر شده در طول عمر مفید میکروپایل مورد بررسی و ارزیابی قرار گیرد. علاوه بر این، سازه های مدفون شده در مجاورت پروژه که دارای خوردگی یا حمله مستقیم شیمیایی هستند، ممکن است نشانه ای از پتانسیل خوردگی قوی پروژه باشد. اگر آزمایشات در پروژه انجام نشد، باید شرایط زمین را تهاجمی فرض کرد. طبقه بندی تهاجمی بودن زمین موجب در نظر گرفتن احتمال تغییراتی در طول عمر مفید سازه میشود زیرا ممکن است بصورت واقعی زمین تهاجمی باشد (به عنوان مثال، در نزدیکی عملیات استخراج، کارخانه های شیمیایی یا محل های ذخیره مواد شیمیایی.)

طراحی میکروپایل

سیستم های محافظت در برابر خوردگی

روشهای محافظت در برابر خوردگی فولاد تقویت کننده:

در بهسازی و طراحی میکرو پایل، محافظت در برابر خوردگی می تواند با محافظت فیزیکی و شیمیایی یا ترکیبی از آن ایجاد شود. حفاظت فیزیکی شامل قرار دادن یک مانع مداوم بین میله تقویت کننده، پوشش لوله، سایر قطعات فلزی و منابع خوردگی است. حفاظت شیمیایی شامل استفاده از یک ماده محافظ یا یک ماده دی الکتریک است که مانع عبور جریان الکتریکی در خلک های مستعد بهسازی می شود. برخی از سیستم های محافظت در برابر خوردگی که در حال حاضر استفاده می شوند ترکیبی از مکانیسم های مختلف میباشد. متداول ترین سیستم های مورد استفاده برای ایجاد محافظت در برابر خوردگی میکروپایل ها شامل موارد زیر است.

محافظت از میلگرد

این روش نگهداری در برابر خوردگی به عنوان یک اقدام محافظتی برای میله تقویتی فولاد استفاده می شود و شامل پوشاندن کامل میله تقویتی با دوغاب سیمان یکدست است. برای اطمینان از پوشش مناسب دوغاب بین میله و کنار گمانه، دستگاه های سانترالیزور در طول میله اعمال می شوند. مطابق شکل ۲ بعد از اینکه میله در سوراخ قرار گرفت، دوغاب یکدست تزریق می شود و فضای حلقوی اطراف میله فولادی را پر می کند. دوغاب یک محیط قلیایی ایجاد می کند که باعث کاهش قارچ می شود.

پوشش اپوکسی

محافظت در برابر خوردگی در بهسازی خاک با اپوکسی شامل پوشاندن میله تقویت کننده با یک اپوکسی همجوش پیوندی است که توسط سازنده قبل از حمل و نقل به محل ساخت و ساز باید اعمال شود. حداقل ضخامت مورد نیاز پوشش های اپوکسی معمولاً ۰.۳ میلی متر است. پوشش های ضخیم تر ممکن است پیوند فولاد به دوغاب را کاهش دهد. پوشش اپوکسی محافظت فیزیکی و شیمیایی را ایجاد می کند، زیرا اپوکسی ماده ای دی الکتریک است اما باید توجه داشت که در حمل و نقل و استفاده از میله ها، ممکن است پوشش اپوکسی قبل از نصب میله آسیب ببیند.

پوشش گالوانیزه

روش معمول تأمین حفاظت در برابر خوردگی، گالوانیزه است که شامل استفاده از پوشش روی سطح فولاد است. این فرآیند توسط میله های غوطه وری گرم و سایر قطعات فلزی با روی انجام می شود. محافظت حاصل از پوشش گالوانیزه هم فیزیکی و هم شیمیایی است، زیرا این فرآیند با یک لایه محافظ از اکسید روی از میلگرد محافظت میکند. گالوانیزه سازی باید الزاماتASTM A153 را برآورده کند. از گالوانیزه نباید در میله های با استحکام زیاد استفاده شود .

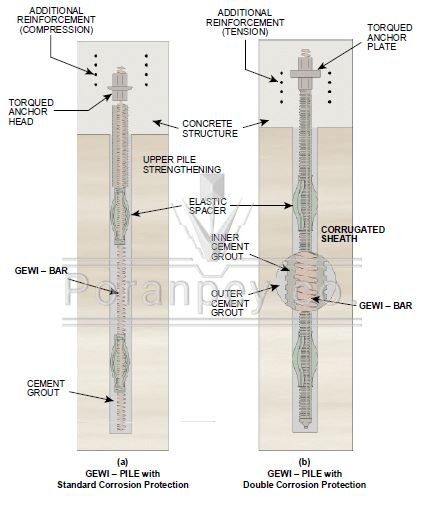

کپسوله سازی (Encapsulation)

برای حداکثر حفاظت در برابر خوردگی، یک غلاف پلی وینیل کلراید (PVC) یا پلی اتیلن با چگالی بالا با ضخامت حداقل ۱ میلی متر برای PVC و ۱.۵ میلی متر برای HDPE ممکن است در اطراف میله تقویت کننده نصب شود مشابه آنچه برای انکرهای زمینی در کاربردهای دائمی انجام می شود. که غلاف آن مارپیچ است تا بار را به دوغاب اطراف منتقل کند. غلاف های راه راه پر شده از دوغاب شامل محافظت در برابر خوردگی مضاعف است.

این سیستم ممکن است از نوار نخ DSI و نوار GEWI و سایر موارد آمده در شکل ۲-b استفاده کند.در استفاده از سیستم کپسول سازی، باید شرایط لازم برای کپسوله سازی خاک و انکرهای خاک و سنگی ارائه شده در PTI (2004) رعایت شود.

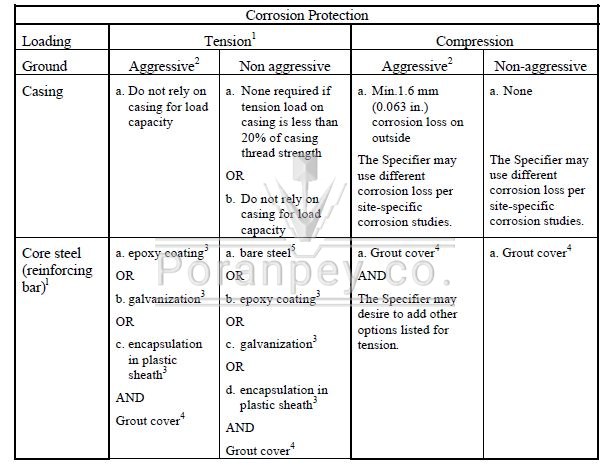

روشهای محافظت در برابر خوردگی پوشش فولاد

دوغابی که ممکن است حلقه خارج از پوشش فولادی را پر کند برای تأمین سطح محافظت در برابر خوردگی کافی نمیباشد. پوشش های مقاوم در برابر خوردگی به عنوان پوشش در کیسینگ حفاری دائمی به دلیل عملکرد ساینده خاک در سطح خارجی پوشش غیر عملی است که احتمالاً باعث آسیب به پوشش می شود. محافظت در برابر خوردگی در المان های بهسازی و میکروپایل برای پوشش فولادی تحت فشار که در محیط های تهاجمی قرار دارد، معمولاً با در نظر گرفتن ضخامت فولاد قربانی در طراحی در نظر گرفته می شود. برای حمل بارهای کششی در محیط های زمینی تهاجمی نباید از پوشش استفاده شود.

در طراحی میکروپایل، الزامات محافظت در برابر خوردگی المان ها در خاک (از طریق تلفات مقطع فولادی ازبین رفته) که در جدول بالا برای محافظهای تحت فشار در یک محیط زمینی تهاجمی تجویز شده است، شامل حداقل افت مقطع ۱.۶ میلی متر است. این مقدار در بخش۴.۵.۷.۴ AASHTO برای کاهش مقطع شمعهای لوله ای پر از بتن تجویز شده است. راهنمایی در مورد ضخامت مورد نظر برای از بین رفتن برای عناصر سازه ای فولادی در CCTG (1992) نشان می دهد که، برای یک عمر طراحی ۷۵ سال، محدوده از دست دادن بخش فولاد ۲ میلی متر میباشد.

این منابع اطلاعاتی طیف نسبتاً وسیعی از تلفات خوردگی را ایجاد می کنند اکیداً توصیه می شود مطالعات خوردگی مخصوص سایت در جایی که از میکروپایل ها در زمین تهاجمی استفاده می شود، انجام شود (همانطور که در جدول ۱ تعریف شده است.)